Kunststoffgranulatoren sind wirklich unverzichtbare Maschinen im Ecosystem der Kunststoffrecycling. Sie spielen eine entscheidende Rolle bei der Umwandlung verschiedener Formen von Kunststoffabfällen – von Flaschen und Containern bis zu größeren industriellen Reststoffen – in wertvolle, wiederverwendbare Materialien, bekannt als “Maalgoed” oder “Flakes”. Diese verarbeiteten Materialien können anschließend in den Produktionsprozess zurückgeführt werden, was den Bedarf an neuen (virginen) Kunststoffen erheblich verringert und zu einer nachhaltigeren Zukunft beiträgt. Dieses Artikel bietet eine umfassende Anleitung zur Technologie der Kunststoffgranulatoren, wobei auf ihre Arbeitsprincipien, verschiedene Typen, die wichtigsten Faktoren, die ihre Granulationsgeschwindigkeit beeinflussen, die Spezifikationen der Nassgranulation und grundlegendes Ratgeber über den richtigen Gebrauch und die Wartung eingegangen wird. Unser Ziel ist es, Ihnen ein kläres Verständnis dieser lebenswichtigen Maschinen zu vermitteln.

Wie Kunststoffgranulatoren Funktionieren

Grundsätzlich arbeiten Kunststoffgranulatoren nach einem einfachen aber bemerkenswert effektiven Prinzip. Stellen Sie sich eine Gruppe scharfer Schneidmesser vor, sicher montiert auf einer schnell rotierenden Rotor, die innerhalb einer robusten Schneidkammer schnell rotiert. Diese Kammern beherbergen auch stationäre Messer. Wenn Kunststoffabfall in die Granulator eingeführt wird (meistens über einen Schüttkasten), sorgt die dynamische Wechselwirkung zwischen den rotierenden und stationären Messern dafür, dass das Kunststoffmaterial effizient zerkleinert, gehackt und geschnitten wird, bis es in immer kleinere Stücke zerfällt. An der Basis der Schneidkammer befindet sich ein Sieb mit präzise angepassten Öffnungen. Sobald die Kunststoffteilchen ausreichend verkleinert sind, um durch die Öffnungen des Siebs zu gelangen, werden sie als gleichmäßiges Maalgoed oder Flakes ausgestoßen, bereit für die nächste Phase des Recycling- oder Wiederverarbeitung. Größere Stücke bleiben in der Kammern und werden weiter verkleinert, bis sie den Maatforderungen entsprechen.

Typen von Kunststoffgranulatoren

Obwohl das grundlegende Schneidkonzept bei den meisten Modellen Kunststoffgranulatoren, konstant ist, wurden verschiedene Designs entwickelt, um spezifischen Materialien, Durchsatzkapazitäten und Betriebsbedingungen gerecht zu werden. Die drei Haupttypen, die Sie häufig antreffen werden, sind:

- Doppelte Scherenschnitte (oder Doppelte Winkelschnitte): Dieses fortschrittliche Design verfügt über Rotor- und Statormesser, die parallel laufen, aber leicht geneigt sind, was eine echte Scherbewegung erzeugt. Diese präzise Konfiguration gewährleistet eine einheitliche Schnittspalte über die gesamte Länge der Messer. Die Vorteile sind vielfältig: Verminderung der Wärmeentwicklung während des Betriebs, geringer Energieverbrauch, sauberere und einheitlichere Schnitte mit weniger feinen Teilchen (staubartige Teilchen) und oft eine geringere Betriebsgeräuschentwicklung.

- Chevron- oder V-förmiger Rotor: Bei diesem beliebten Design sind die Rotormesser in ein charakteristisches “V”- oder Chevronmuster angeordnet. Diese intelligente Konfiguration zieht das Kunststoffmaterial kontinuierlich zum Mittelpunkt der Rotor, selbst wenn die Messer anfangen zu stumpfen. Dies macht den V-förmigen Rotor besonders effizient für das Verarbeiten dickerer oder robusterer Kunststoffteile und Hohlkörper, da es verhindert, dass Material auf den Messern ‘rutscht’.

- Helischer Rotor (oder Ausgebreiteter Rotor): Mit Messern in einem helischen oder ausgebreiteten Muster um einen geschlossenen oder halb geschlossenen Rotor angeordnet, ist dieses Design für Härte ausgelegt. Die ausgebreitete Schnittbewegung verteilt die Schneidleistung, was es besonders robust und sehr geeignet macht für das Verarbeiten besonders dicker, dichter Kunststoffteile oder Teile mit großer Querschnittsfläche. Sie werden oft für Anwendungen gewählt, die eine hohe Durchsatzmenge schwer zu verarbeitender Materialien erfordern.

Faktoren, die die Geschwindigkeit und Effizienz von Kunststoffgranulatoren beeinflussen

Verschiedene miteinander verbundene Faktoren beeinflussen erheblich die Geschwindigkeit, Durchsatz und allgemeine Effizienz, mit der Kunststoffabfall verarbeitet werden kann: Kunststoffmühle Art des Materials:

- Die intrinsischen Eigenschaften des zu verarbeitenden Kunststoffs sind von größter Bedeutung. Weiche, dehnfähige Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) sind im Allgemeinen einfacher und schneller zu schneiden. Härtere, steifere technische Kunststoffe wie Acrylnitril-Butadien-Styrol (ABS), Polyamid (PA) und Polycarbonat (PC) erfordern mehr Schneidleistung und können langsamer verarbeitet werden. Brotkunststoffe können zersplittern, was mehr feine Teilchen erzeugt, während Elastomermaterialien schwer zu greifen und sauber zu schneiden sind. De intrinsieke eigenschappen van het te verwerken kunststof zijn van het grootste belang. Zachtere, buigzamere kunststoffen zoals polyethyleen (PE) en polypropyleen (PP) zijn over het algemeen gemakkelijker en sneller te snijden. Daarentegen vereisen hardere, stijvere technische kunststoffen zoals Acrylonitril-Butadieen-Styreen (ABS), Nylon (Polyamide – PA) en Polycarbonaat (PC) meer snijkracht en kunnen langzamer verwerkt worden. Broze kunststoffen kunnen versplinteren, wat meer fijne deeltjes creëert, terwijl elastomeermaterialen moeilijk vast te pakken en schoon te snijden zijn.

- Größe und Design der Schneidgeschichte und Messer: Eine größere Schneidgeschichte kann jederzeit einen größeren Volumen an Kunststoff verarbeiten. Ebenso bieten längere Messer ein größeres Schnittfläche. Die gesamte Geometrie der Kammer und die Position der Messer spielen ebenfalls eine entscheidende Rolle dafür, wie das Material fließt und an den Schnittkanten präsentiert wird.

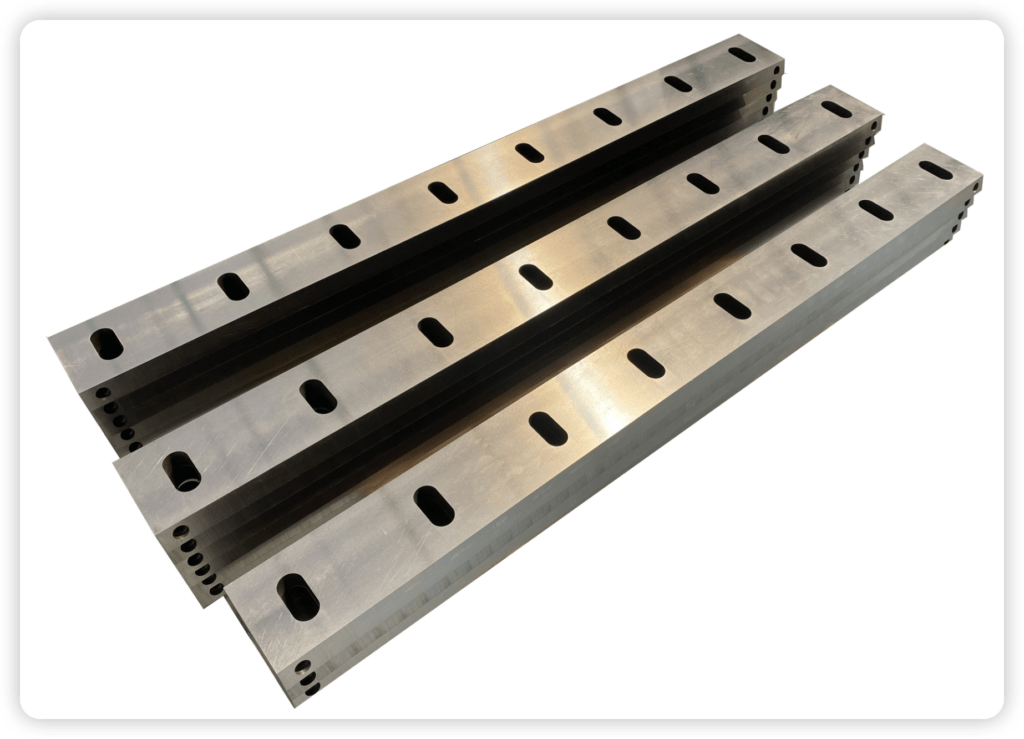

- Qualität und Material der Messer: Dies kann nicht genug betont werden. Hochwertige Messer, in der Regel aus widerstandsfähigem, verschleißfestem Werkzeugstahl wie D2 / SKD11 gefertigt, sind für effizientes, konsistentes Schneiden und eine längere Betriebszeit unerlässlich. Scharfe, gut gepflegte Messer erfordern weniger Energie und erzeugen Materialien von besserer Qualität.

- Anzahl der Messer (Rotor und Stator): Im Allgemeinen führt eine größere Anzahl von Messern (sowohl auf dem Rotor als auch den stationären Statormesser) zu mehr Schnitten pro Umdrehung, was zu einer schnelleren Granulation und potenziell feinerem Endprodukt führt. Das optimale Anzahl ist jedoch spezifisch für das Design und das zu verarbeitende Material; zu viele Messer können manchmal zu Verstopfungen bei bestimmten Materialien führen. Kunststoffmühle Leistung des Elektromotors:.

- Eine stärkere Elektromotor liefert ein größeres Drehmoment, wodurch der Rotor schneller drehen und seine Geschwindigkeit auch unter schwerer Belastung beibehalten kann. Dies hat direkte Auswirkungen auf die Schneigefähigkeit und die Fähigkeit der Maschine, härtere Materialien oder höhere Einzugsraten zu bewältigen. Siebgroße (Durchmesser der Öffnungen):.

- Zeefgrootte (Diameter van de Openingen): Die Größe der Öffnungen in der Ausgangssieb bestimmen die endgültige Korngröße des Endprodukts. Kleinere Sieböffnungen erzeugen feinere Korn, was für spezifische Anwendungen erforderlich sein kann, aber dies bedeutet auch, dass das Material länger in der Schneidgeschichte bleibt, was die Gesamtdurchsatzmenge verringert. Umgekehrt führen größere Sieböffnungen zu einer schnelleren Verarbeitung, aber resultieren in gröberen Teilchen.

Nasse Kunststoffgranulatoren

Nasse Kunststoffgranulatoren, Granulatoren, wie der Name bereits vermuten lässt, integrieren ein System, um Wasser direkt in die Schneidgeschichte während des Betriebs einzuführen, meistens durch strategisch platzierte Sprühköpfe oder Schläuche. Diese scheinbar einfache Ergänzung bietet verschiedene wichtige Vorteile:

- Teilweise Reinigung: Das fließende Wasser hilft Oberflächenverunreinigungen, wie Schmutz, Sand und Papieretiketten, aus dem Kunststoff abzuspülen, während er in der Größe reduziert wird. Dies kann besonders nützlich als Vorreinigungsschritt in einer größeren Waschlinie sein.

- Schmierung und Kühlung: Wasser dient als effektives Schmiermittel zwischen den Schneidkanten der Messer, wodurch die Reibung verringert wird. Dies minimiert wiederum die Wärmeentwicklung innerhalb der Schneidgeschichte, was bei der Verarbeitung hitzeempfindlicher Kunststoffe entscheidend ist, die sonst schmelzen oder abreißen könnten.

- Verringerter Messerabrieb und Staubdruck: Die Kombination aus Schmierung und Kühlung verringert den Abrieb der Messer erheblich, verlängert ihre Betriebszeit und reduziert die Wartungshäufigkeit. Darüber hinaus hilft das Wasser, um umherschwirrende Staubpartikel zu unterdrücken, was für eine saubere und sichere Arbeitsumgebung sorgt.

Vanwege diese Vorteile werden Nassanlagen oftens in integrierten Waslinien für Kunststofföl und harte Kunststoffe verwendet, wo Reinigung und Grobreduktion gleichzeitig stattfinden. Kunststoffgranulatoren Sicheres und effizientes Verwenden von Kunststoffgranulatoren: Best Practices für Sicherheit und Effizienz.

Um die sichere, effiziente und lange Lebensdauer Ihrer

zu gewährleisten, ist das Beachten von Best Practices unerlässlich. Beachten Sie diese wichtigen Richtlinien: Kunststoffmühle Vor dem Gebrauch überprüfen:

- Stellen Sie sicher, dass der Schnittkammer vor dem Start der Granulator leer ist. Schalten Sie den Granulator ein *bevor* Sie Kunststoffmaterial einfügen, damit er auf Volllast kommen kann. Geregelter Materialzufluss:.

- Fügen Sie Material mit einer konstanten Geschwindigkeit hinzu. Vermeiden Sie Überlastung oder "verstopfende" Einlage. Für sehr große oder lange Gegenstände kann ein Zerkleinerer eine bessere erste Stufe sein. Vermeiden Sie das Einführen von Bruchstücken oder Startmaterial, das die Kapazität der Maschine übersteigt. Vorsicht während des Betriebs:.

- Waakzaamheid tijdens Bedrijf: Behalten Sie alle fremden Gegenstände (insbesondere Metalle und Steine) fern von der Eingabe. Entleeren Sie regelmäßig den Sammelbehälter für das Mahlgut, um Systemverstopfungen zu vermeiden.

- Systemabschaltung: Verwenden Sie Sie ein Absaugsystem (Gebläse), dann schalten Sie die Granulator *vor* Sie das Absaugsystem abschalten. Reinigen Sie die Granulator, indem Sie diese kurz laufen lassen, bevor Sie sie vollständig abschalten.

- Allgemeine Sorgfalt: Prüfen Sie regelmäßig die Messer und drehen Sie das Sieb (falls zutreffend) um die Lebensdauer zu verlängern.

Wartung: Halten Sie Ihre Kunststoffgranulator in Topbedingungen

Konsistente, proaktive Wartung ist entscheidend, um die Betriebslebensdauer Ihrer Kunststoffmühle, zu verlängern, optimale Leistung zu gewährleisten und kostspielige, unvorhergesehene Stillstände und Reparaturen zu vermeiden. Wichtige Wartungsaufgaben umfassen:

- Messerpflege – Das Herz der Maschine: Prüfen, schleifen und drehen Sie regelmäßig sowohl die Rotor- als auch die Statormesser. Halten Sie die richtige Messerspaltbreite gemäß den Spezifikationen des Herstellers ein. Scharfe, gut eingestellte Messer sind der Schlüssel zur Effizienz.

- Vermeiden Sie Schäden durch Verunreinigung: Halten Sie die Schneidgeschichte sorgfältig von Fremdkörpern frei. Überlegen Sie sich Magnetabscheider oder Vor сортировung, wenn Verunreinigungen ein wiederkehrendes Problem darstellen.

- Gesundheit von Sieb und Kammer: Überprüfen und reinigen Sie regelmäßig den Ausgabesieb, um Verstopfungen zu vermeiden, die zu einem Stillstand, Überhitzung und dem Brand des Motors führen können.

- Mechanische Integrität: Beachten Sie das Schmierschema für den Motor und die Lager. Überprüfen Sie regelmäßig die Spannung und den Zustand des Antriebsriemens. Inspectieren Sie regelmäßig alle Befestigungsmittel auf Festigkeit.

Durch sorgfältiges Verständnis und Anwenden dieser Anweisungen über die Prinzipien, Typen, korrekte Verwendung und gründliche Wartung von Kunststoffmühle-Maschinen können Sie diese essentielle Technologie effektiv nutzen, um Ihre Kunststoffrecyclingaktivitäten zu optimieren, den Materialwert zu erhöhen und zur Schaffung einer stärkeren Kreislaufwirtschaft beizutragen.

PVC-Fenster- und Türprofil Granulator | uPVC-Profilzerkleinerer für die Recyclingverarbeitung

PVC-Fenster- und Türprofil Granulator | uPVC-Profilzerkleinerer für die Recyclingverarbeitung Granulatoren für Hartkunststoffe

Granulatoren für Hartkunststoffe