Im Bereich des industriellen Zerkleinerens erfordert die Verarbeitung schwer zu zerkleinernder Materialien spezialisierte Maschinen, die für anspruchsvolle Texturen, Dichten und Strukturen ausgelegt sind. Ob es sich um das Zerkleineren komplexer Autositze, faserverstärkter Kunststoffe (FVK) oder anderer schwer zu zerkleinernder Materialien handelt, die richtige Ausrüstung ist entscheidend für Effizienz und Produktivität. Dieser Artikel untersucht die Komplexität des Zerkleinerens schwer zu zerkleinernder Materialien, die spezifischen Herausforderungen und die verfügbaren Maschinenlösungen, um diese zu bewältigen. Einkäufer von industrieller Ausrüstung, Ingenieure und technisches Personal werden diese Anleitung als unersetzlich für die Auswahl und Optimierung von Zerkleinerungslösungen für schwierige Materialien finden.

Die Herausforderungen des Zerkleinerens schwer zu zerkleinernder Materialien verstehen

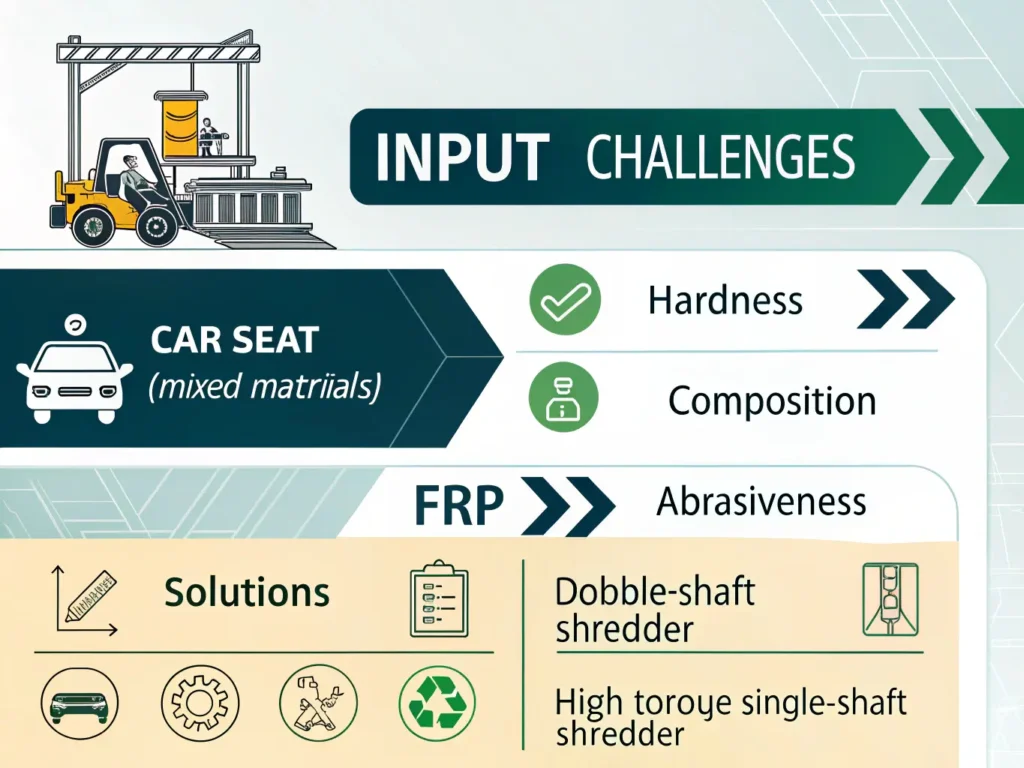

Schwer zu zerkleinernde Materialien variieren erheblich, aber einige gemeinsame Merkmale machen sie herausfordernd zu zerkleinern, wie zum Beispiel:

- Dichte – Schwere, dichte Materialien wie metallverstärkte Kunststoffe können Abrieb an standardisierten Zerkleinerungsanlagen verursachen.

- Härte – Materialien wie Automobilteile und verstärkte Kunststoffe können unglaublich hart sein und erfordern robuste Maschinen mit spezialisierten Schneidmechanismen.

- Komplexe Zusammensetzung – Viele schwer zu zerkleinernde Materialien, wie Autositze oder faserverstärkte Composites, bestehen aus einer Vielzahl von Materialien, einschließlich Metalle, Schaum und Staub, die während des Zerkleinerungsprozesses getrennt werden müssen.

Wenn diese Merkmale vorliegen, müssen industrielle Zerkleinerer mit Robustheit, Präzision und Flexibilität entworfen werden. Lassen Sie uns tiefer in zwei der häufigsten schwer zu zerkleinernden Materialien einsteigen: Autositze und faserverstärkte Kunststoffe.

Autositzschredder: Eine komplexe Aufgabe

Zusammensetzung von Autositzen

Autositze bestehen in der Regel aus einer Mischung aus Materialien, darunter:

- Sch foam: Das weiche, kissenartige Material, das Komfort bietet.

- Staub: Bekleidungsmaterialien aus Polyester oder anderen synthetischen Fasern.

- Metallische Komponenten: Das Rahmen und mechanischen Teile enthalten oft Stahl oder Aluminium.

- Kunststoffteile: Komponenten wie die Kopfstütze oder Armlehnen sind aus verschiedenen Kunststoffarten gefertigt.

Dieses Materialgemisch bringt einzigartige Herausforderungen mit sich, insbesondere wenn die Metalle vor dem Zerkleinern nicht entfernt werden, was potenziellen Schaden an der Ausrüstung und Schwierigkeiten bei der Materialtrennung nach der Verarbeitung verursachen kann.

Die Lösung: Doppelzahnradzerkleinerer

Ein Doppelzahnradzerkleinerer ist die ideale Lösung für das Zerkleinern von Autositzen, da er in der Lage ist, gemischte Materialien zu verarbeiten. Das robuste Design der Maschine verfügt über zwei rotierende Achsen, die in entgegengesetzter Richtung drehen und selbst widerstandsfähige Materialien effizient zerkleinern. Der Prozess des Zerkleinerens von Autositzen umfasst in der Regel:

- Erstes Vorzerkleinern: Das Material wird in den Zerkleinerer eingeführt, wo die rotierenden Achsen das Material, den Schaum und die Kunststoffe greifen und zerrissen.

- Metallsortierung: Ein Magnetscheider wird oft verwendet, um Ferro-Materialien (wie Metallteilen in Autositzen) aus dem zerkleinerten Material zu trennen.

- Nachfolgendes Zerkleinern: Die Ausgangsmaterialien werden anschließend weiterverarbeitet oder in separate Komponenten wie sauberes Kunststoffmaterial, Schaum oder Metall getrennt.

Mit diesen Maschinen können Hersteller die Verarbeitungsleistung verbessern und die Zeit reduzieren, die für die Trennung von Materialien nach dem Zerkleinern erforderlich ist.

Faserverstärkte Kunststoffe (FVK): Härter und Komplexer

Was sind Faserverstärkte Kunststoffe?

Faserverstärkte Kunststoffe (FVK) sind Kompositmaterialien, die Fasern wie Glas, Kohle oder Aramid in einer Kunststoffmatrix enthalten. Diese Materialien sind bekannt für ihre außergewöhnliche Stärke-Gewicht-Verhältnisse und sind daher in Branchen wie der Automobilindustrie, Luft- und Raumfahrt sowie dem Bau sehr effizient. Ihre einzigartige Zusammensetzung macht sie jedoch auch schwer zu zerkleinern mit Standardausrüstung.

Die Herausforderung: Nachhaltigkeit und Abriebfestigkeit

FVK stellen verschiedene Herausforderungen an Shreddermaschinen dar:

- %% Die Fasern, die in FVK verwendet werden, können erhebliche Abrieb auf Shreddermesser verursachen, was spezielle Materialien und Beschichtungen erfordert, um die Lebensdauer der Ausrüstung zu verlängern.

- Zähigkeit: Die hohe Zugfestigkeit von FVK macht sie schwer zu zerkleinern, was ein hohes Drehmoment und spezialisierte Schneidmechanismen erfordert.

Die Lösung: Hochdrehmomentschredder

Das Zerkleinern von VVK erfordert schweres Equipment, das in der Lage ist, ein hohes Drehmoment zu handhaben und mit abrasiven Materialien umzugehen. Eine Einachsen-Shredder mit hohem Drehmoment ist oft die beste Wahl für dieses Materialtyp. Diese Maschinen sind konzipiert, um widerstandsfähige Materialien zu zerkleinern, indem sie robuste Messer und leistungsstarke Motoren verwenden, um ausreichend Kraft zu erzeugen, um durch die Fasern zu brechen.

Der Zerkleinerungsprozess umfasst in der Regel:

- Eingang: Das VVK-Material wird über eine Förderband oder ein automatisiertes System in den Shredder geleitet.

- Zerkleinern: Der hochkoppelige Motor des Shredders dreht die Messer, um das Kompositmaterial zu zerkleinern.

- Trennen: Nach dem Zerkleinern werden die resultingen Stücke sortiert, oft mit Hilfe von Luftklassifizern oder Sieben, um die Fasern von der Kunststoffmatrix zu trennen.

Optimierung für eine lange Lebensdauer

Um die Lebensdauer der Ausrüstung beim Zerkleinern von VVK zu verlängern, werden Maschinenkomponenten wie verschleißfeste Schneidmesser und verschleißfeste Auskleidungen verwendet. Diese Merkmale helfen sicherzustellen, dass der Zerkleinerer die anspruchsvolle Natur von VVK bewältigen kann, ohne erhebliche Schäden zu erleiden.

Wichtige Überlegungen bei der Auswahl von Zerkleinererausrüstung

Bei der Auswahl eines Zerkleinerers für schwierige Materialien wie Autositze oder faserverstärkte Kunststoffe müssen verschiedene Faktoren berücksichtigt werden:

- Materialzusammensetzung

Das Verständnis der genauen Materialmischung, die zerkleinert wird, ist entscheidend. Autositze mit eingebetteten Metallen erfordern beispielsweise einen Zerkleinerer mit magnetischer Trennung, während VVK eine hohe Drehmoment und verschleißfeste Komponenten erfordern. - Zerkleinererdesign

Für schwer zu verarbeitende Materialien ist in der Regel ein doppeltzahnradiger Zerkleinerer oder ein einzelnzahnradiger Zerkleinerer mit hohem Drehmoment am besten geeignet. Diese Maschinen sind in der Lage, widerstandsfähige, dichte Materialien mit Leichtigkeit zu verarbeiten, und ihre robusten Designs minimieren Stillstandszeiten und Wartung. - Verarbeitungsgeschwindigkeit

Das Zerkleinern schwerer Materialien kann zeitaufwendig sein. Die Wahl eines Zerkleinerers mit regelbaren Geschwindigkeiten und der Fähigkeit, eine hohe Durchsatzmenge zu bewältigen, kann Effizienz gewährleisten und Engpässe im Produktionsprozess minimieren. - Wartung und Verschleißfestigkeit

Schwere Materialien können die Abnutzung der Schreddermesser beschleunigen. Der Einsatz von Maschinen mit austauschbaren Messern, verschleißfesten Beschichtungen und hochwertigen, langlebigen Komponenten trägt dazu bei, die Gesamtbetriebskosten zu senken und die Lebensdauer der Anlage zu verlängern.

Schlussfolgerung

Das Schreddern von schwer zu verarbeitenden Materialien wie Autositzen und faserverstärkten Kunststoffen erfordert spezialisierte Maschinen, die für die Komplexität von gemischten Kompositionen und widerstandsfähigen Fasern ausgelegt sind. Zweifachschredder sind ideal für gemischte Materialien wie Autositze, während schwerfällige Schredder mit hohem Drehmoment für faserverstärkte Kunststoffe unerlässlich sind. Durch die Auswahl der richtigen Ausrüstung und die Sicherstellung eines guten Wartungsmanagements können Hersteller die Effizienz steigern, Stillstandszeiten reduzieren und den Recyclingprozess optimieren.

Stellen Sie sicher, dass Ihre Schredder der Aufgabe gewachsen sind! Die Wahl der richtigen Maschine für die Aufgabe ist entscheidend, um die Produktivität zu maximieren und die langfristige Zuverlässigkeit beim Verarbeiten anspruchsvoller Materialien zu gewährleisten.

Für weitere Informationen über Zerkleinerungsanlagen für schwierige Materialien wenden Sie sich bitte an unser erfahrenes Team. Wir bieten maßgeschneiderte Lösungen, um den Anforderungen von Branchen, die mit komplexen Recycling- und Zerkleinerungsprozessen zu tun haben, gerecht zu werden.

Bereit, Ihre Zerkleinerungsanlagen zu aktualisieren? Lassen Sie uns Ihnen helfen, die richtige Maschine auszuwählen, um Ihre anspruchsvollsten Materialien mühelos zu verarbeiten.

PVC-Fenster- und Türprofil Granulator | uPVC-Profilzerkleinerer für die Recyclingverarbeitung

PVC-Fenster- und Türprofil Granulator | uPVC-Profilzerkleinerer für die Recyclingverarbeitung Granulatoren für Hartkunststoffe

Granulatoren für Hartkunststoffe