Kunststofgranulatoren zijn werkelijk onmisbare machines binnen het ecosysteem van kunststofrecycling. Ze spelen een cruciale rol in het transformeren van diverse vormen van kunststofafval – van flessen en containers tot grotere industriële restanten – in waardevolle, herbruikbare materialen, bekend als “maalgoed” of “flakes.” Deze verwerkte materialen kunnen vervolgens opnieuw worden geïntroduceerd in het productieproces, waardoor de behoefte aan nieuwe (virgin) kunststoffen aanzienlijk wordt verminderd en wordt bijgedragen aan een duurzamere toekomst. Dit artikel biedt een uitgebreide gids over de technologie van Kunststofgranulatoren, waarbij wordt ingegaan op hun werkingsprincipes, diverse typen, de belangrijkste factoren die hun granulatiesnelheid beïnvloeden, de specificaties van natte granulatie, en essentieel advies over correct gebruik en onderhoud. Ons doel is u te voorzien van een duidelijk begrip van deze vitale machines.

Hoe Kunststofgranulatoren Werken

In essentie werken Kunststofgranulatoren volgens een eenvoudig maar opmerkelijk effectief principe. Stelt u zich een set scherpe snijmessen voor, veilig gemonteerd op een snel draaiende rotor, die snel roteert binnen een robuuste snijkamer. Deze kamer herbergt ook stationaire messen. Wanneer kunststofafval in de granulator wordt gevoerd (meestal via een trechter), zorgt de dynamische wisselwerking tussen de roterende en stationaire messen ervoor dat het kunststof efficiënt wordt versnipperd, gehakt en gesneden in steeds kleinere stukjes. Aan de basis van de snijkamer bevindt zich een zeef met nauwkeurig afgemeten openingen. Zodra de kunststofdeeltjes voldoende verkleind zijn om door de openingen van de zeef te gaan, worden ze uitgestoten als uniform maalgoed of flakes, klaar voor de volgende fase van recycling of herverwerking. Grotere stukken blijven in de kamer en worden verder verkleind totdat ze aan de maatvereisten voldoen.

Typen Kunststofgranulatoren

Hoewel het fundamentele snijconcept consistent is bij de meeste modellen Kunststofgranulatoren, zijn er verschillende ontwerpen ontwikkeld om te voldoen aan specifieke materialen, doorvoercapaciteiten en operationele omstandigheden. De drie hoofdtypen die u vaak zult tegenkomen zijn:

- Dubbele Schaarsnede (of Dubbele Hoeksnede): Dit geavanceerde ontwerp beschikt over rotor- en statormessen die parallel lopen maar licht gekanteld zijn, waardoor een echte schaarbeweging ontstaat. Deze precieze configuratie zorgt voor een consistente snijspleet over de gehele lengte van de messen. De voordelen zijn talrijk: verminderde warmteontwikkeling tijdens bedrijf, minimaal stroomverbruik, schonere en uniformere sneden met minder fijne deeltjes (stofachtige deeltjes), en vaak een lager bedrijfsgeluid.

- Chevron- of V-type Rotor: Bij dit populaire ontwerp zijn de rotormessen gerangschikt in een kenmerkend “V”- of chevronpatroon. Deze intelligente configuratie trekt het kunststofmateriaal continu naar het midden van de rotor, zelfs wanneer de messen bot beginnen te worden. Dit maakt de V-type rotor bijzonder effectief voor het efficiënt verwerken van dikkere of robuustere kunststofonderdelen en holle voorwerpen, omdat het voorkomt dat materiaal op de messen ‘rijdt’.

- Helische Rotor (of Gespreide Rotor): Met messen gerangschikt in een helisch of gespreid patroon rond een gesloten of semi-gesloten rotor, is dit type ontworpen voor taaiheid. De gespreide snede verdeelt de snijkracht, wat het uitzonderlijk robuust en zeer geschikt maakt voor het verwerken van bijzonder dikke, dichte kunststofonderdelen of onderdelen met een grote dwarsdoorsnede. Ze worden vaak gekozen voor toepassingen die een hoge doorvoer van moeilijk te verwerken materialen vereisen.

Factoren die de Snelheid en Efficiëntie van Kunststofgranulatoren Beïnvloeden

Verschillende onderling verbonden factoren beïnvloeden significant de snelheid, doorvoer en algehele efficiëntie waarmee een Granulador de Plástico kunststofafval kan verwerken:

- Soort Materiaal: De intrinsieke eigenschappen van het te verwerken kunststof zijn van het grootste belang. Zachtere, buigzamere kunststoffen zoals polyethyleen (PE) en polypropyleen (PP) zijn over het algemeen gemakkelijker en sneller te snijden. Daarentegen vereisen hardere, stijvere technische kunststoffen zoals Acrylonitril-Butadieen-Styreen (ABS), Nylon (Polyamide – PA) en Polycarbonaat (PC) meer snijkracht en kunnen langzamer verwerkt worden. Broze kunststoffen kunnen versplinteren, wat meer fijne deeltjes creëert, terwijl elastomeermaterialen moeilijk vast te pakken en schoon te snijden zijn.

- Grootte en Ontwerp van Snijkamer & Messen: Een grotere snijkamer kan op elk gegeven moment een groter volume kunststof verwerken. Evenzo bieden langere messen een groter snijoppervlak. De algehele geometrie van de kamer en de plaatsing van de messen spelen ook een cruciale rol in hoe materiaal stroomt en aan de snijkanten wordt gepresenteerd.

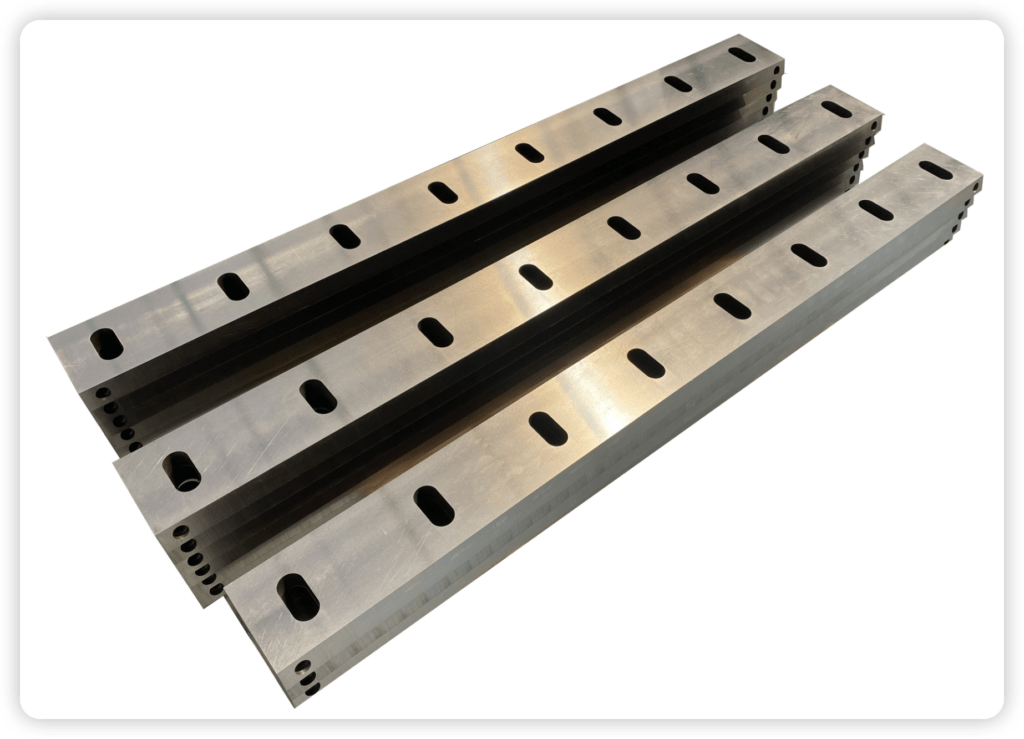

- Kwaliteit en Materiaal van de Messen: Dit kan niet genoeg benadrukt worden. Hoogwaardige messen, doorgaans vervaardigd uit duurzaam, slijtvast gereedschapsstaal zoals D2 / SKD11, zijn absoluut essentieel voor efficiënt, consistent snijden en een langere operationele levensduur. Scherpe, goed onderhouden messen vereisen minder energie en produceren maalgoed van betere kwaliteit.

- Aantal Messen (Rotor en Stator): Over het algemeen vertaalt een groter aantal messen (zowel op de rotor als de stationaire statormessen) zich in meer sneden per omwenteling, wat leidt tot snellere granulatie en potentieel fijner maalgoed. Het optimale aantal is echter specifiek voor het ontwerp van de Granulador de Plástico en het te verwerken materiaal; te veel messen kunnen soms leiden tot verstoppingen bij bepaalde materialen.

- Vermogen van de Elektromotor: Een krachtigere elektromotor levert een groter koppel, waardoor de rotor sneller kan draaien en zijn snelheid kan behouden, zelfs onder zware belasting. Dit heeft direct invloed op de snijwerking en het vermogen van de machine om taaiere materialen of hogere invoersnelheden aan te kunnen.

- Zeefgrootte (Diameter van de Openingen): El tamaño de los orificios en la criba de salida determina el tamaño final del producto final. Los orificios de criba más pequeños producen un producto final más fino, lo que puede ser necesario para aplicaciones específicas, pero esto también significa que el material permanece más tiempo en la cámara de corte, reduciendo así el flujo total. Por el contrario, los orificios de criba más grandes permiten un procesamiento más rápido, pero resultan en partículas más grandes.

Molinos de granulación de plástico en seco

Seco Kunststofgranulatoren, como su nombre indica, integran un sistema para introducir agua directamente en la cámara de corte durante el funcionamiento, generalmente a través de aspersores o mangueras colocados estratégicamente. Esta aparentemente sencilla adición ofrece varios beneficios importantes:

- Limpieza Parcial: El agua en flujo ayuda a lavar las contaminaciones superficiales, como el polvo, la arena y las etiquetas de papel, del plástico mientras se reduce su tamaño. Esto puede ser particularmente útil como paso de preliminación en una línea de lavado más grande.

- Engrase y Refrigeración: El agua actúa como un lubricante eficaz entre los bordes de corte de las cuchillas, reduciendo la fricción. Esto, a su vez, minimiza la generación de calor dentro de la cámara de corte, lo que es crucial al procesar plásticos sensibles al calor que de otro modo podrían derretirse o degradarse.

- Reducción de Desgaste de Cuchillas y Control de Polvo: La combinación de lubricación y refrigeración reduce significativamente la velocidad de desgaste de las cuchillas, alarga su vida operativa y reduce la frecuencia de mantenimiento. Además, el agua ayuda a contener las partículas de polvo flotantes, lo que asegura un entorno de trabajo más limpio y seguro.

Debido a estos beneficios, los molinos de granulación en seco Kunststofgranulatoren se utilizan a menudo en líneas de lavado integradas para aceite de plástico y plásticos rígidos, donde se realiza la limpieza y la reducción de tamaño simultáneamente.

Uso Correcto de Molinos de Granulación de Plástico: Buenas Prácticas para la Seguridad y la Eficiencia

Para garantizar el funcionamiento seguro, eficiente y a largo plazo de su Granulador de Plástico es esencial seguir las mejores prácticas. Considera estas directrices importantes:

- Controles Antes del Uso: Asegúrate siempre de que la cámara de corte esté vacía antes de comenzar el molino de granulación. Enciende el molino de granulación *antes* de introducir material de plástico, para que pueda alcanzar la velocidad máxima.

- Alimentación Controlada: Introduce el material a una velocidad constante. Evita la sobrecarga o la alimentación “obstruida”. Para objetos muy grandes o voluminosos, un desmenuzador puede ser un mejor paso inicial. Evita introducir trozos o material de arranque que supere la capacidad de la máquina.

- Cuidado Durante el Funcionamiento: Mantén alejados todos los objetos extraños (especialmente metales y piedras) de la entrada. Limpia regularmente el recipiente de producto final para evitar atascos en el sistema.

- Desconexión del Sistema: Si utilizas un sistema de succión (aspirador), detén el molino de granulación *antes* de detener el sistema de succión. Limpia el molino de granulación dejándolo girar brevemente vacío antes de apagarlo completamente.

- Cuidados Generales: Inspecciona regularmente las cuchillas y gira la criba (si procede) para alargar su vida útil.

Mantenimiento: Mantén tu Molino de Granulación de Plástico en Perfectas Condiciones

Un mantenimiento consistente y proactivo es absolutamente crucial para alargar la vida operativa de tu Granulador de Plástico, garantizar el rendimiento óptimo y evitar paradas imprevistas y costosas y reparaciones. Las tareas de mantenimiento importantes incluyen:

- Cuidado de las Cuchillas – El Corazón de la Máquina: Inspecciona, afila y gira regularmente tanto las cuchillas rotativas como las estáticas. Mantén la profundidad de la ranura de la cuchilla según las especificaciones del fabricante. Cuchillas afiladas y bien ajustadas son esenciales para la eficiencia.

- Evite Daños por Contaminación: Mantenga la cámara de corte cuidadosamente libre de objetos extraños. Considere separadores magnéticos o clasificación previa si la contaminación es un problema recurrente.

- Salud de la Criba y la Cámara: Verifique y limpie regularmente la criba de salida para evitar atascos, lo que puede llevar a que se atore, sobrecaliente y quemar el motor.

- Integridad Mecánica: Siga el calendario de lubricación para el motor y los rodamientos. Verifique regularmente la tensión y condición de la correa de transmisión. Inspeccione periódicamente todos los elementos de sujeción para su firmeza.

Al comprender y aplicar cuidadosamente estas directrices sobre los principios, tipos, uso correcto y mantenimiento exhaustivo de Granulador de Plástico-máquinas, puede utilizar esta tecnología esencial de manera efectiva para optimizar sus actividades de reciclaje de plástico, aumentar el valor del material y contribuir a una economía más circular.

Granulador de Perfiles de Ventana y Puerta de PVC | Desmenuzador de Perfiles de uPVC para Reciclaje

Granulador de Perfiles de Ventana y Puerta de PVC | Desmenuzador de Perfiles de uPVC para Reciclaje Granuladores para Materiales Duros

Granuladores para Materiales Duros