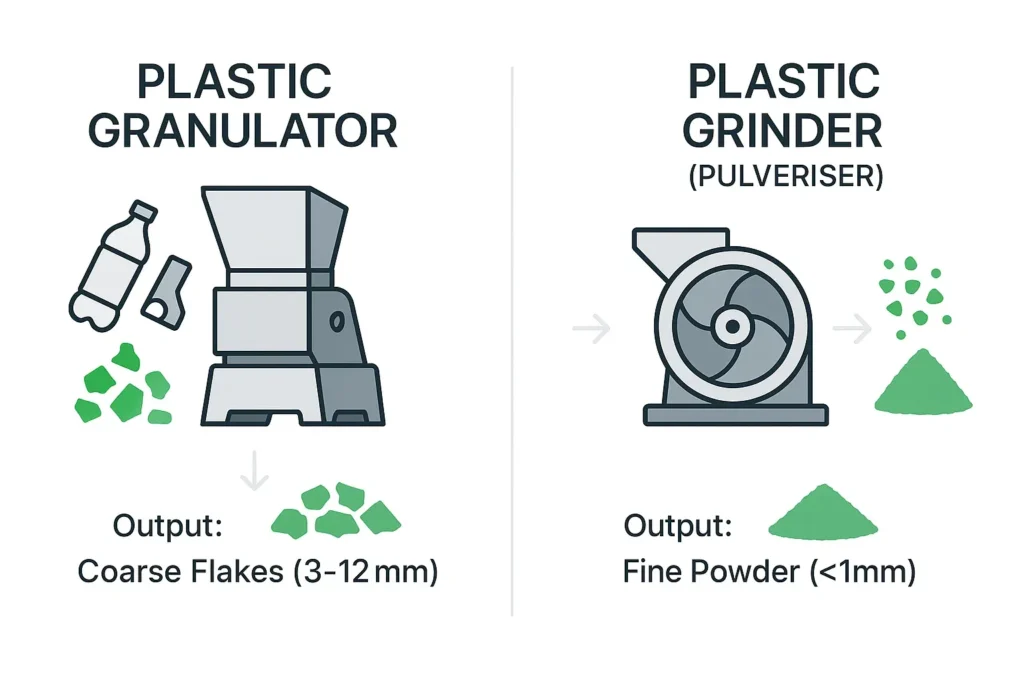

La sélection entre un granulateur de plastique versus broyeur (ou pulvérisateur) est une décision cruciale dans le traitement des matériaux en plastique qui a des conséquences directes sur l'efficacité, les coûts énergétiques et la qualité de votre produit final. Bien que ces deux machines réduisent la taille du matériel, leurs principes de fonctionnement, leurs sorties et leurs applications diffèrent fondamentalement. Une mauvaise décision entraîne une consommation d'énergie inutile, une qualité de matière suboptimale et des arrêts de production.

Cette guide est spécifiquement destiné aux ingénieurs, gestionnaires de production et acheteurs dans les industries de recyclage et de traitement des plastiques. Nous analysons les différences techniques afin que vous puissiez prendre une décision bien réfléchie qui correspond parfaitement à vos besoins de processus. Chez Rumtoo Machine nous aidons nos clients quotidiennement à choisir l'équipement approprié.

Qu'est-ce qu'un Granulateur de Plastique ?

Une granulateur de plastique est une machine conçue pour découper des morceaux de plastique plus grands, tels que les déchets de production, les bouteilles, les profils ou les films, en petits morceaux uniformes. Ces morceaux sont appelés “regrind” ou “flakes” et sont directement utilisables pour le recyclage dans les processus de production. versnijden tot kleine, uniforme deeltjes. Deze deeltjes worden “regrind” of “flakes” genoemd en zijn direct geschikt voor hergebruik in productieprocessen.

Principes fondamentaux d'un Granulateur :

- Mécanisme : Un granulateur fonctionne comme une grande hache robuste. Des lames rotatives sur un rotor coupent le matériau contre des lames fixes et stationnaires dans une chambre de coupe.

- Contrôle de la sortie : Une tamis perforé sous la chambre de coupe détermine la taille maximale du produit final. Le matériau circule dans la chambre jusqu'à ce qu'il soit suffisamment petit pour passer par les orifices du tamis.

- Produit final : La sortie est un granulat relativement uniforme (écailles), généralement de 3 à 12 mm de taille, avec une forme irrégulière et angulaire.

Applications typiques :

Les granulateurs sont les chevaux de travail pour la réduction de volume et la création de matériaux recyclables. Ils sont principalement utilisés pour :

- Le traitement direct des déchets de production (par exemple, les éclats, les pièces rejetées) pour leur réutilisation dans les processus d'injection ou d'extrusion.

- Réduction de volume du matériel dans une ligne de recyclage à grande échelle, avant son passage vers une installation de lavage.

- Réduction du volume de déchets en vrac et volumineux pour réduire les coûts de transport et de stockage.

Granulateurs standard de plastique

Pour réduire efficacement les déchets plastiques en regrind de haute qualité. Nos granulateurs sont conçus pour la durabilité et l'entretien simple, parfaits pour une intégration directe dans votre ligne de production.

Voir les Modèles et les SpécificationsQu'est-ce qu'un Pulvérisateur de Plastique (Grindeur) ?

Bien que le terme ‘grindeur’ soit parfois utilisé, le nom technique correct est pulvérisateur ou microniseur. Cette machine a un objectif tout différent : elle broie le plastique (souvent prégranulé) pour obtenir un poudre extrêmement fine. Principes fondamentaux d'un Pulvérisateur : Au lieu de couper, un pulvérisateur fonctionne par impact et friction. Un type couramment utilisé est le broyeur à disques, où le matériau est broyé entre une ou deux disques dentés qui tournent très rapidement.

La finesse du poudre est régulée avec précision par l'écart entre les disques, le design des disques et souvent un système de classification par air qui sépare le produit final.

- Mécanisme : La sortie est un poudre fin, fluide, généralement inférieur à 1 mm (1000 microns), souvent spécifié en « maille » ou en microns (par exemple, 300-800 microns).

- Contrôle de la sortie : Les pulvérisateurs sont des machines spécialisées nécessaires lorsque le produit final doit être sous forme de poudre. Les principales applications sont :.

- Produit final : Production de poudre de plastique pour.

Applications typiques :

fabrication par rotation.

- Productie van kunststofpoeder voor rotatiegieten (rotomolding), un processus où le poudre est fondu dans un moule.

- Créer des additifs fins ou des charges pour les processus de mélange.

- Production de masterbatches et de compounds en PVC pour des tuyaux et des profils.

Pulvérisatrice PVC / Micronisatrice

Transformez le granulat de plastique en poudre fine et uniforme avec nos pulvérisateurs avancés. Idéal pour le rotomolding, le mélange et d'autres applications nécessitant une taille de particules précise.

Découvrez Nos SystèmesGranulateur vs. Moulinoir : Comparaison Directe

Le tableau suivant met en lumière les différences techniques et opérationnelles principales.

| Caractéristique | Granulateur de plastique | Pulvérisateur de Plastique (Moulinoir) |

|---|---|---|

| Fonction Principale | Couper en obtenir des copeaux/régrind | Mouler en obtenir une poudre fine |

| Produit final | Copeaux/flakes (environ 3mm – 12mm) | Poudre (généralement < 1mm / 1000 microns) |

| Principe de fonctionnement | Coupe/coupure (couteaux) | Impact/friction/écrasement (disques/marteaux) |

| Matériau d'entrée typique | Grands composants en plastique, déchets, films | Matériau prégranulé (flakes) |

| Consommation d'énergie | Moyenne | Élevée (nécessite beaucoup d'énergie pour produire du poudre) |

| Application et Sortie | Réutilisation directe (moulage par injection, extrusion) | Processus spécialisés (moulage par rotation, mélange) |

Guide de décision pour les Professionnels

Utilisez cette liste de contrôle pour identifier rapidement la machine adéquate :

Quand choisir un GRANULATEUR ?

- Votre objectif est : Réduire le volume de déchets et le rendre directement réutilisable dans vos machines existantes (injection, extrusion).

- Votre entrée est : Grands composants massifs, sprays, bouteilles ou film épais.

- Votre sortie est : Des particules uniformes d'une taille de quelques millimètres (regrind).

Quand choisir un PULVEURISATEUR (GRANULATEUR) ?

- Votre objectif est : Produire un poudre fin comme produit final pour un processus spécifique.

- Votre entrée est : Généralement, du matériel déjà réduit (granulé).

- Votre sortie est : Une poudre avec une taille de particules finement définie, très fine (mesurée en micron ou en maille).

La Solution En Deux Étapes : Granulateur + Pulvérisateur

Dans de plupart des cas, ces machines fonctionnent ensemble. Un granulateur effectue d'abord une réduction grossière du matériau. Le granulat obtenu est ensuite envoyé à un pulvérisateur pour une mouture fine jusqu'à obtenir de la poudre. Il s'agit de la méthode la plus économe en énergie pour passer de déchets en vrac à une poudre fine.

Conclusion : La Machine Adéquate pour la Tâche Adéquate

La distinction entre un granulateur en plastique et un broyeur (pulvérisateur) est claire : le granulateur coupe le matériau en flèches réutilisables, tandis que le pulvérisateur le pulvérise pour obtenir une poudre fine adaptée à des applications spécifiques. Le choix dépend entièrement de votre produit final souhaité et de votre processus downstream.

En sélectionnant la bonne technologie, vous optimisez non seulement votre flux de matériaux, mais vous réduisez également vos coûts opérationnels et augmentez la valeur de vos matériaux recyclés. Un granulateur est le point de départ de nombreux cycles de recyclage ; un pulvérisateur est la clé pour des applications de poudre de haute qualité.

Granulateurs pour Matériaux Plastiques Durs

Granulateurs pour Matériaux Plastiques Durs Granulatoren voor Harde Kunststoffen

Granulatoren voor Harde Kunststoffen