Les granulateurs de plastique sont véritablement des machines essentielles dans l'écosystème du recyclage des plastiques. Ils jouent un rôle crucial dans la transformation de divers types de déchets plastiques – des bouteilles et des contenants aux restes industriels plus importants – en matériaux valorisables et recyclables, connus sous le nom de “maalgoed” ou “flakes”. Ces matériaux traités peuvent ensuite être réintroduits dans le processus de production, réduisant ainsi considérablement la nécessité de nouvelles matières plastiques vierges et contribuant à un avenir plus durable. Cet article vous propose une guide complète sur la technologie des granulateurs de plastique, en abordant leurs principes de fonctionnement, leurs différents types, les facteurs principaux qui influencent leur vitesse de granulation, les spécifications de granulation humide, et des conseils essentiels sur leur utilisation et leur entretien correct. Notre objectif est de vous fournir une compréhension claire de ces machines vitales.

Comment fonctionne un Granulateur de plastique

En essence, ils fonctionnent selon un principe simple mais remarquablement efficace. Imaginez une série de lames tranchantes, solidement montées sur un rotor tournant rapidement à l'intérieur d'une chambre de coupe robuste. Cette chambre abrite également des lames fixes. Lorsque les déchets plastiques sont introduits dans le granulateur (souvent via une trémie), la dynamique de l'interaction entre les lames tournantes et fixes assure une découpe, un hachage et un cisaillement efficaces du plastique, le réduisant en morceaux de plus en plus petits. À la base de la chambre de coupe se trouve un tamis avec des ouvertsures de mesure précise. Dès que les particules de plastique sont suffisamment réduites pour passer par les ouvertsures du tamis, elles sont expulsées sous forme de maalgoed ou de flakes uniformes, prêts pour la prochaine étape du recyclage ou du traitement. Les morceaux plus grands restent dans la chambre et sont réduits jusqu'à ce qu'ils atteignent les dimensions requises. granulateurs de plastique Types de Granulateurs de plastique.

Typen Kunststofgranulatoren

Bien que le concept de coupe de base soit cohérent pour la plupart des modèles, granulateurs de plastique, de nombreux designs ont été développés pour répondre à des matériaux spécifiques, des capacités de débit et des conditions opérationnelles variées. Les trois principaux types que vous découvrirez souvent sont :

- Dubbele Schaarsnede (ou Dubbele Hoeksnede) : Ce design avancé dispose de lames rotatives et statiques qui sont parallèles mais légèrement inclinées, créant ainsi un mouvement de ciseau. Cette configuration précise assure une coupe uniforme sur toute la longueur des lames. Les avantages sont nombreux : réduction de la chaleur générée pendant le fonctionnement, consommation minimale d'énergie, coupes plus propres et uniformes avec moins de particules fines (particules de poudre), et souvent un bruit d'exploitation plus bas.

- Chevron- of V-type Rotor : Dans ce design populaire, les lames du rotor sont disposées en un motif caractéristique de “V” ou de chevron. Cette configuration intelligente tire constamment le matériau plastique vers le centre du rotor, même lorsque les lames commencent à s'user. Cela rend la V-type rotor particulièrement efficace pour le traitement efficace de pièces plastiques épaisses ou robustes et d'objets creux, car il évite que le matériau ne glisse sur les lames.

- Helische Rotor (ou Gespreide Rotor) : Avec des lames disposées en un motif hélical ou écarté autour d'un rotor fermé ou semi-fermé, ce type de design est conçu pour la ténacité. La coupe écartée répartit la force de coupe, ce qui le rend exceptionnellement robuste et très approprié pour le traitement de pièces plastiques particulièrement épaisses et denses ou de grandes sections transversales. Ils sont souvent choisis pour des applications nécessitant une haute capacité de débit de matériaux difficiles à traiter.

Facteurs influençant la Vitesse et l'Efficience des Granulateurs Plastiques

Plusieurs facteurs interconnectés influencent significativement la vitesse, le débit et l'efficacité générale des granulateurs plastiques. Granulateur de plastique Traitement des déchets de plastique :

- Type de Matériau : Les propriétés intrinsèques du plastique à traiter sont d'une importance cruciale. Les plastiques plus souples et plus flexibles, tels que le polyéthylène (PE) et le polypropylène (PP), sont généralement plus faciles et plus rapides à couper. En revanche, les plastiques techniques plus durs et plus rigides, tels que l'acrylonitrile butadiène styrène (ABS), le nylon (polyamide – PA) et le polycarbonate (PC), nécessitent une plus grande force de coupe et peuvent être traités plus lentement. Les plastiques bronzés peuvent s'éclater, créant ainsi des particules fines, tandis que les matériaux élastomères sont difficiles à saisir et à couper proprement.

- Taille et Conception de la Chambre de Coupe & des Couteaux : Une chambre de coupe plus grande peut traiter un volume plus important de plastique à tout moment. De même, des couteaux plus longs offrent une surface de coupe plus grande. La géométrie globale de la chambre et l'emplacement des couteaux jouent également un rôle crucial dans la manière dont le matériau circule et est présenté aux bords de coupe.

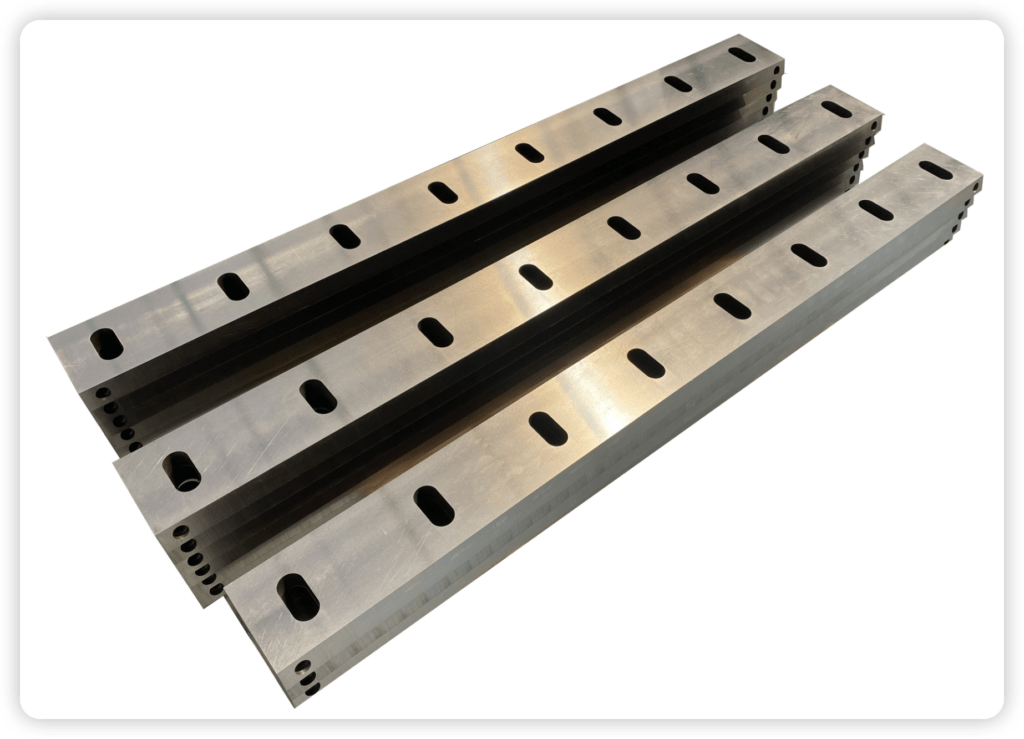

- Qualité et Matériau des Couteaux : Cela ne peut pas être suffisamment souligné. Des couteaux de haute qualité, généralement fabriqués à partir d'acier à outils durable et résistant à l'usure tel que D2 / SKD11, sont essentiels pour un coupe efficace et constant ainsi qu'une durée de vie opérationnelle plus longue. Des couteaux tranchants et bien entretenus nécessitent moins d'énergie et produisent un maillage de meilleure qualité.

- Nombre de Couteaux (Rotor et Stator) : En règle générale, un plus grand nombre de couteaux (à la fois sur le rotor et les couteaux statiques de la stator) se traduit par un plus grand nombre de coupes par tour, ce qui conduit à une granulation plus rapide et potentiellement à un maillage plus fin. Cependant, le nombre optimal est spécifique à la conception de l'équipement. Granulateur de plastique Le matériel à traiter ; un trop grand nombre de couteaux peut parfois entraîner des bouchons pour certains matériaux.

- Puissance du moteur électrique : Un moteur électrique plus puissant assure un couple supérieur, permettant à la rotule de tourner plus rapidement et de maintenir sa vitesse même sous charge lourde. Cela a une incidence directe sur l'effet de coupe et la capacité de la machine à gérer des matériaux plus durs ou des vitesses d'entrée plus élevées.

- Taille du tamis (Diamètre des ouverts) : La taille des ouverts dans le tamis de sortie détermine la taille finale du produit final. Des tamis avec des ouverts plus petits produisent un produit final plus fin, ce qui peut être nécessaire pour certaines applications spécifiques, mais cela signifie également que le matériel reste plus longtemps dans la chambre de coupe, réduisant ainsi le débit total. À l'inverse, des ouverts de tamis plus grands assurent un traitement plus rapide mais aboutissent à des particules plus grossières.

Granulateurs de plastique humide

Humide granulateurs de plastique, Comme son nom l'indique, ils intègrent un système pour introduire de l'eau directement dans la chambre de coupe pendant le fonctionnement, généralement via des pulvérisateurs ou des tuyaux stratégiquement placés. Cette ajoutition apparemment simple offre plusieurs avantages importants :

- Nettoyage partiel : L'eau en déplacement aide à éliminer les contaminations superficielles, telles que la saleté, le sable et les étiquettes en papier, du plastique tout en le réduisant en taille. Cela peut être particulièrement utile en tant que étape de pré-nettoyage dans une ligne de lavage plus grande.

- Smerage et Refroidissement : L'eau agit en tant que lubrifiant efficace entre les lames, réduisant ainsi la friction. Cela réduit par conséquent l'élévation de température à l'intérieur de la chambre de coupe, ce qui est crucial lors du traitement de matériaux thermosensibles qui pourraient autrement fondre ou se dégrader.

- Réduction de l'usure des lames et réduction de la poussière : La combinaison de lubrification et de refroidissement réduit considérablement la vitesse d'usure des lames, prolonge leur durée de vie opérationnelle et réduit la fréquence des maintenance. De plus, l'eau aide à supprimer les particules de poussière en suspension, assurant ainsi un environnement de travail plus propre et plus sûr.

Pour ces avantages, les systèmes humides granulateurs de plastique sont souvent utilisés dans des lignes de lavage intégrées pour les huiles de plastique et les matériaux plastiques durs, où la nettoyage et la réduction en grande taille se produisent simultanément.

Bonnes Pratiques pour l'Utilisation des Granulateurs de Plastique : Conseils pour la Sécurité et l'Efficacité

Pour garantir une fonctionnement sûr, efficace et durable de votre Granulateur de plastique , le respect des meilleures pratiques est essentiel. Considérez ces directives importantes :

- Contrôles avant l'utilisation : Assurez-vous toujours que la chambre de coupe est vide avant de démarrer le granulateur. Allumez le granulateur *avant* d'introduire du matériel en plastique afin qu'il puisse atteindre sa vitesse maximale.

- Alimentation Contrôlée : Alimentez le matériel à une vitesse constante. Évitez le surcharge ou l'alimentation “étouffante”. Pour des objets très grands ou massifs, un broyeur peut être une étape initiale plus adaptée. Évitez d'introduire des morceaux ou du matériel de démarrage qui dépassent la capacité de la machine.

- Prudence en Service : Éloignez tous les objets étrangers (en particulier les métaux et les pierres) de l'entrée. Vider régulièrement le bac de récupération des déchets pour éviter les obstructions du système.

- Désactivation du Système : Si vous utilisez un système d'aspiration (aspirateur), arrêtez le granulateur *avant* de stopper le système d'aspiration. Nettoyez le granulateur en le laissant tourner à vide pendant une courte période avant de le désactiver complètement.

- Précautions Générales : Inspectez régulièrement les lames et tournez le tamis (si applicable) pour prolonger leur durée de vie.

Entretien : Maintenez votre Granulateur en Plastique en Bonne Condition

Un entretien proactif et régulier est absolument essentiel pour prolonger la durée de vie opérationnelle de votre équipement, garantir des performances optimales et éviter des arrêts imprévus coûteux et des réparations. Les tâches d'entretien importantes incluent : Granulateur de plastique, **Le Cœur de la Machine : Précautions Essentielles :**

- Inspectez, affinez et tournez régulièrement les lames rotatives et statiques. Maintenez la bonne épaisseur de fente conformément aux spécifications du fabricant. Des lames tranchantes et bien ajustées sont la clé de l'efficacité. **Prévention des Dommages par la Contamination :**.

- Maintenez la chambre de coupe soigneusement libre de corps étrangers. Considérez des séparateurs magnétiques ou une pré-sélection si la contamination est un problème récurrent. **Santé du Tamis et de la Chambre :**.

- Vérifiez et nettoyez régulièrement le tamis de sortie pour éviter les bouchons, ce qui peut entraîner des blocages, une surchauffe et la surchauffe du moteur. **Intégrité Mécanique :**.

- Suivez le calendrier de lubrification pour le moteur et les paliers. Vérifiez régulièrement la tension et l'état de la courroie de transmission. Inspectez périodiquement tous les éléments de fixation pour leur solidité. Houd u aan het smeerschema voor de motor en lagers. Controleer regelmatig de spanning en conditie van de aandrijfriem. Inspecteer periodiek alle bevestigingsmiddelen op vastheid.

Parce que vous avez soigneusement compris et appliqué ces directives sur les principes, types, utilisation correcte et l'entretien approfondi des machines, vous pouvez utiliser cette technologie essentielle pour optimiser vos activités de recyclage de plastique, augmenter la valeur du matériau et contribuer à une économie circulaire plus durable. Granulateur de plastiqueInformez-vous maintenant.

Granulateurs pour Matériaux Plastiques Durs

Granulateurs pour Matériaux Plastiques Durs Granulatoren voor Harde Kunststoffen

Granulatoren voor Harde Kunststoffen