Nel panorama industriale odierno, la sostenibilità e l'efficienza non sono più un optional, ma pilastri fondamentali per il successo. La crescente pressione per la riduzione dei rifiuti, la conformità alle severe normative ambientali e il controllo dei costi operativi costringono produttori e riciclatori a innovare. Una delle tecnologie di maggior impatto in questo campo è il granulatore industriale di plastica.

Queste potenti macchine sono la spina dorsale di innumerevoli processi di riciclaggio, trasformando gli ingombranti rifiuti plastici in una preziosa materia prima riutilizzabile. Per le aziende che desiderano aumentare la propria competitività e svolgere un ruolo attivo nell'economia circolare, comprendere i vantaggi di un granulatore è essenziale. In questo articolo completo, ci addentriamo nel mondo della granulazione della plastica e mostriamo come i sistemi avanzati di Macchina Rumtoo può trasformare le operazioni aziendali.

Che cos'è esattamente un granulatore industriale di plastica?

Prima di parlare dei vantaggi, è importante capire la funzione principale della macchina. Un granulatore industriale di plastica, noto anche come mulino da taglio, è una macchina progettata per macinare i rifiuti di plastica in particelle piccole e uniformi, note come "rigranulati" o "scaglie".

Il processo si basa su un meccanismo di taglio ad alta velocità. I rifiuti di plastica, che vanno dai difetti di produzione, ai pezzi scartati e ai blocchi di trattamento, fino ai prodotti post-consumo come bottiglie, contenitori e pellicole, vengono introdotti in una tramoggia. All'interno della camera di taglio, le lame ruotano ad alta velocità lungo lame stazionarie, riducendo la plastica con una precisa azione di taglio. Un vaglio perforato posto sotto la camera di taglio determina la dimensione finale dei granuli, che vengono poi scaricati per un'ulteriore lavorazione.

Le macchine di Macchina Rumtoo sono progettati per trattare un'ampia gamma di polimeri, tra cui HDPE, LDPE, PET, PP, PVC, ABS e PS, rendendoli estremamente versatili per varie applicazioni industriali.

I principali vantaggi dei granulatori di plastica nel processo di riciclaggio

L'implementazione di un granulatore di plastica di alta qualità offre una serie di vantaggi strategici che vanno oltre lo smaltimento dei rifiuti. Vediamo in dettaglio i principali vantaggi.

1. Risparmi sostanziali e diretti sui costi

Questo è spesso il motivo più convincente per cui le aziende investono in un granulatore. I risparmi sui costi sono versatili e direttamente misurabili:

-

Riduzione dei costi di smaltimento dei rifiuti: Lo smaltimento di rifiuti plastici ingombranti e non trattati in discarica o presso trasformatori esterni è costoso. Granulando questi rifiuti internamente, si riduce drasticamente il volume e si eliminano o si riducono significativamente i costi di smaltimento.

-

Creazione di una risorsa preziosa: Il rigranulato prodotto non è più un rifiuto, ma una materia prima. Questo rigranulato può essere riutilizzato direttamente nei vostri processi produttivi, riducendo la necessità di acquistare nuove e costose materie plastiche (vergini). Se non lo riutilizzate voi stessi, il materiale può essere venduto ad altri produttori, generando un nuovo flusso di entrate.

-

Riduzione dei costi di trasporto e stoccaggio: La plastica granulata ha una densità molto più elevata rispetto ai rifiuti non trattati. Ciò significa che occupa molto meno spazio in magazzino e può essere trasportata in modo più efficiente, con conseguenti minori costi logistici.

I motori ad alta efficienza energetica e la progettazione intelligente dei granulatori di Macchina Rumtoo Inoltre, assicurano che i costi operativi rimangano bassi, massimizzando ulteriormente il rendimento del vostro investimento.

2. Miglioramento dell'efficienza operativa e del flusso di lavoro

Un granulatore ottimizza la gestione interna dei rifiuti e migliora la produttività complessiva:

-

Automazione del trattamento dei rifiuti: La gestione manuale degli scarti di plastica richiede tempo e lavoro. Un granulatore automatizza questo processo, consentendo al personale di concentrarsi sulle attività principali a maggior valore aggiunto.

-

Qualità costante di Regranulate: I moderni granulatori producono un granulato uniforme di alta qualità. Questa consistenza è fondamentale per i processi successivi, come l'estrusione o lo stampaggio a iniezione, in quanto garantisce un prodotto finale prevedibile e stabile.

-

Soluzioni integrate: I granulatori possono essere perfettamente integrati in una linea di riciclaggio completa, spesso insieme a trasportatori, lavatrici ed essiccatori. In questo modo si crea un ciclo chiuso (sistema closed-loop) all'interno dell'impianto, dove i rifiuti vengono convertiti direttamente in materiale riutilizzabile.

3. Aumento del valore dei materiali e della conformità al mercato

I rifiuti plastici non trattati, misti o ingombranti hanno un valore di mercato molto basso, a volte addirittura negativo. La granulazione inverte completamente questo processo.

Il rigranulato pulito, uniforme e selezionato è un bene ricercato sul mercato globale. Granulando i vostri rifiuti, trasformate un costo in un prodotto commerciabile. Questo non solo rende la vostra attività più efficiente, ma anche più resistente alle fluttuazioni dei prezzi delle materie prime vergini. La possibilità di offrire una materia prima certificata e riciclata rafforza inoltre la vostra posizione sul mercato.

4. Sostenibilità e impatto ambientale dimostrabili

Investire in un granulatore di plastica è una dichiarazione forte sulle ambizioni di sostenibilità della vostra azienda.

-

Contributo all'economia circolare: Invece del modello lineare "prendere-fare-smaltire", la granulazione facilita un modello circolare in cui i materiali continuano a circolare all'interno dell'economia. Questo è il cuore dell'economia circolare.

-

Riduzione dell'impronta di carbonio: Il riciclo della plastica richiede una quantità di energia nettamente inferiore rispetto alla produzione di nuova plastica a partire da combustibili fossili. Ciò si traduce in una riduzione significativa delle emissioni di gas serra.

-

Raggiungere gli obiettivi ESG: Le aziende vengono sempre più spesso giudicate in base alle loro prestazioni ambientali, sociali e di governance (ESG). Un solido programma di riciclaggio interno, con un granulatore come componente centrale, è un modo concreto e misurabile per migliorare il vostro profilo ESG, che è interessante per investitori, clienti e talenti.

5. Flessibilità e versatilità

Non tutti i rifiuti di plastica sono uguali. La forza di un moderno granulatore risiede nella sua capacità di adattarsi alle esigenze specifiche. A Macchina Rumtoo sappiamo che ogni applicazione è unica. Per questo motivo offriamo un'ampia gamma di configurazioni:

-

Diversi design del rotore: Un rotore aperto è ideale per i pezzi voluminosi e cavi, mentre un rotore chiuso è più adatto per i materiali duri e con pareti spesse.

-

Dimensioni dello schermo personalizzabili: La dimensione delle maglie del vaglio determina la granulometria finale per adattarsi perfettamente al vostro processo di lavorazione.

-

Vari sistemi di immissione e drenaggio: Dall'alimentazione manuale ai sistemi completamente automatizzati con trasportatori ed estrattori, può essere integrato in qualsiasi impianto esistente.

Per una panoramica delle varie opzioni, visitate il nostro sito web granulatori di plastica standard che può servire come base per una soluzione su misura.

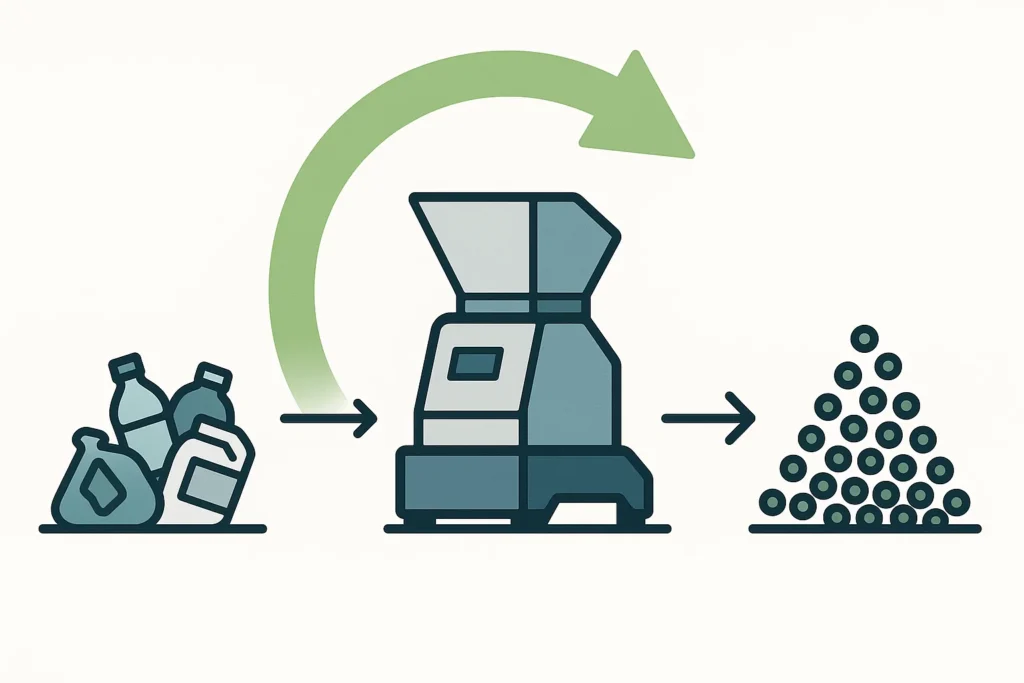

Diagramma: Il flusso di lavoro di un granulatore di plastica Rumpoo

Per visualizzare il processo, ecco una descrizione passo-passo del suo funzionamento, illustrata dal diagramma del flusso di lavoro sottostante.

(Descrizione che sostituisce il diagramma visivo)

Flusso di lavoro del processo di granulazione

-

Fase 1: alimentazione

-

I rifiuti di plastica (ad esempio scarti di produzione, bottiglie, contenitori) vengono introdotti nella macchina attraverso una tramoggia. Questa operazione può essere eseguita manualmente o automaticamente tramite un nastro trasportatore per un flusso continuo.

-

-

Fase 2: Camera di taglio

-

Il materiale entra nella camera di taglio. Qui, un pesante rotore con lame montate su di esso ruota ad alta velocità.

-

Queste lame rotanti si muovono lungo una o più lame fisse fissate al corpo della macchina.

-

Il piccolo e preciso gioco tra le lame riduce la plastica con un efficiente movimento di taglio. In questo modo si evita la fusione e la formazione di polvere.

-

-

Fase 3: setacciatura (screening)

-

Al di sotto della camera di taglio si trova una griglia perforata intercambiabile.

-

Le particelle di plastica rimangono nella camera di taglio fino a quando non sono abbastanza piccole da cadere attraverso i fori del vaglio. La dimensione di questi fori determina la dimensione massima del prodotto finale (il rigranulato).

-

-

Fase 4: Scarico

-

I granuli uniformi cadono attraverso il vaglio e vengono raccolti in un contenitore sotto la macchina.

-

Per le operazioni su larga scala, il materiale viene spesso trasportato tramite un sistema di aspirazione pneumatica direttamente a un big bag, a un silo o alla fase di lavorazione successiva.

-

[Fine della descrizione del diagramma]

Scegliere il giusto granulatore: A cosa bisogna prestare attenzione?

La scelta del giusto granulatore è una decisione cruciale. Per trovare la soluzione perfetta per la vostra azienda, considerate i seguenti fattori:

-

Tipo e forma del materiale: Lavorate plastiche dure e fragili (come ABS o PC) o film morbidi e flessibili (LDPE)? I pezzi sono grandi e cavi o piccoli e solidi? Il tipo di materiale determina il design del rotore e la potenza del motore necessaria.

-

Produttività richiesta ( kg/ora ): Quanti rifiuti producete all'ora o al giorno? Scegliete una macchina con una capacità in grado di gestire le vostre esigenze attuali e future, senza dover lavorare costantemente al massimo carico.

-

Granulometria desiderata: Qual è la dimensione ideale del rimacinato per la vostra applicazione? Questo determina la dimensione delle maglie del vaglio di cui avete bisogno.

-

Integrazione nelle linee esistenti: Come si inserisce il granulatore nella vostra attuale linea di produzione? Considerate lo spazio disponibile, l'altezza di alimentazione e il metodo di scarico.

Il team di Macchina Rumtoo ha l'esperienza necessaria per guidarvi in questo processo di selezione e configurare una soluzione perfettamente adatta alle vostre specifiche esigenze operative.

FAQ - Domande frequenti

1. Qual è la differenza tra un trituratore e un granulatore?

Un trituratore è progettato per la frantumazione primaria e grossolana di materiali molto grandi o pesanti (ad esempio, pneumatici di auto, balle complete di plastica). Funziona a bassa velocità con una coppia elevata e produce pezzi irregolari. Il granulatore è una macchina secondaria per la riduzione delle dimensioni che opera ad alta velocità per macinare il materiale in pellet piccoli e uniformi (rigranulati). In una linea di riciclaggio, un trituratore viene spesso collocato prima di un granulatore.

2. Quanta manutenzione richiede un granulatore industriale?

Una manutenzione regolare è fondamentale per ottenere prestazioni ottimali. I compiti principali includono il controllo, l'affilatura e/o la sostituzione delle lame, la pulizia della camera di taglio e l'ispezione del vaglio per verificarne l'usura. I granulatori di Macchina Rumtoo sono progettati per consentire un facile accesso alla camera di taglio, permettendo di effettuare la manutenzione in modo rapido ed efficiente.

3. Un granulatore Rumtoo può essere adattato al mio specifico flusso di rifiuti?

Assolutamente sì. La personalizzazione è una delle nostre competenze principali. Analizziamo le vostre attrezzature, i requisiti di produttività e il contesto operativo per determinare la configurazione perfetta, compresi il rotore, il set di lame, le dimensioni del vaglio e i sistemi di alimentazione/scarico adeguati.

4. Qual è il periodo medio di ammortamento (ROI) di un granulatore di plastica?

Il ROI varia in base a fattori quali la quantità di rifiuti trattati, il costo dello smaltimento dei rifiuti e il valore di mercato del rigranulato prodotto. Tuttavia, molti dei nostri clienti vedono un periodo di ammortamento compreso tra i 12 e i 24 mesi, grazie ai significativi risparmi sui costi di smaltimento e sull'acquisto di nuove materie prime.

Fate il prossimo passo verso un riciclo efficiente e sostenibile

L'implementazione di un granulatore industriale di plastica è più di un acquisto: è un investimento strategico per il futuro della vostra azienda. Vi permette di ridurre i costi, aumentare l'efficienza, creare nuovi flussi di entrate e rafforzare in modo significativo il vostro profilo di sostenibilità.

Con le soluzioni affidabili, di alta qualità e su misura di Macchina Rumtoo vi assicuriamo un partner che parla la vostra lingua e comprende le vostre sfide. Non forniamo solo una macchina, ma una soluzione completa per raggiungere i vostri obiettivi di riciclaggio.

Siete pronti a trasformare i vostri rifiuti di plastica in profitto?

Contattate il nostro team di esperti oggi stesso per una consulenza non vincolante o per richiedere un preventivo immediato. Insieme, troveremo il granulatore perfetto per la vostra azienda.

Granulatore per Profili PVC a Finestra e Porta | Spezzacavi uPVC per Riciclaggio

Granulatore per Profili PVC a Finestra e Porta | Spezzacavi uPVC per Riciclaggio Granulatori per materie plastiche dure

Granulatori per materie plastiche dure