In de wereld van kunststofrecycling en -verwerking is het verkleinen van materiaal een cruciale eerste stap. De terminologie kan echter verwarrend zijn. Twee belangrijke apparaten die vaak worden besproken zijn de granulatore di plastica en de kunststofgrinder (ook wel pulverisator of micronisator genoemd). Hoewel beide de grootte van kunststofmaterialen verminderen, werken ze op verschillende manieren, produceren ze verschillende outputs en zijn ze geschikt voor uiteenlopende industriële toepassingen.

Bij Rumtoo begrijpen we het belang van het kiezen van de juiste machine voor optimale efficiëntie en kwaliteit van het eindproduct. In dit artikel gaan we dieper in op de specificaties van kunststofgranulators en -grinders, zodat u, onze gewaardeerde kopers van industriële recyclingapparatuur, ingenieurs en sectorprofessionals, weloverwogen beslissingen kunt nemen.

Wat is een Kunststofgranulator?

Een granulatore di plastica is een robuuste machine die is ontworpen om grotere kunststofobjecten – zoals afgekeurde onderdelen, gietkanalen, flessen, profielen en folies – af te breken tot kleinere, relatief uniforme stukjes die “regrind” of “flakes” worden genoemd.

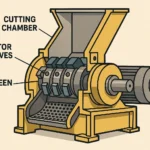

Werking:

Kunststofgranulators maken doorgaans gebruik van een set roterende messen die op een open rotor zijn gemonteerd en werken tegen stationaire messen binnen een snijkamer. Wanneer kunststofmateriaal in de kamer wordt gevoerd, snijden deze messen het materiaal. Een zeef met specifieke gatgroottes bevindt zich onder de snijkamer en bepaalt de uiteindelijke grootte van de gegranuleerde deeltjes. Het materiaal blijft in de kamer totdat het klein genoeg is om door deze zeef te passen.

Outputkenmerken:

- Deeltjesgrootte: Typisch variërend van 3 mm tot 12 mm, afhankelijk van de zeefgrootte.

- Deeltjevorm: Onregelmatig, chip-achtig of vlokachtig.

- Uniformiteit: Redelijk uniform, geschikt voor veel herverwerkingstoepassingen.

Veelvoorkomende toepassingen:

- Interne recycling van productieresten in spuitgiet-, blaasvorm- en extrusiefaciliteiten.

- Voorbewerking voor waslijnen.

- Creëren van regrind om te mengen met nieuw materiaal voor de productie van nieuwe producten.

- Volumereductie voor gemakkelijker hanteren, opslag en transport.

Voor robuuste en efficiënte granulatieoplossingen, bekijk het assortiment Kunststofgranulators van Rumtoo.

[Diagram Idee 1: Eenvoudige workflow van een kunststofgranulator. Invoer (bijv. plastic fles) -> Snijkamer (rotor met messen, stationaire messen) -> Zeef -> Output (flakes/regrind)]

[TEKSTUELE WEERGAVE VAN DIAGRAM 1]

+---------------------+ +-------------------------+ +-----------------+ +-----------------+

| Grote Kunststofafval| ---> | Kunststofgranulator | ---> | Zeef | ---> | Gegranuleerd |

| (Flessen, Onderdelen)| | (Roterende & Stationaire| | (bijv. 10mm gaten)| | Flakes/Regrind |

+---------------------+ +-------------------------+ +-----------------+ +-----------------+

Wat is een Kunststofgrinder (Pulverisator/Micronisator)?

Een kunststofgrinder, in veel industriële contexten nauwkeuriger aangeduid als een pulverisator of micronisator, is ontworpen om kunststofmaterialen (vaak al voorgegranuleerd) te reduceren tot zeer fijne poeders.

Werking:

Kunststofgrinders, met name microniseringssystemen, werken op basis van impact, wrijving of een combinatie daarvan.

- Schijfmolenpulverisators: Deze maken vaak gebruik van één of twee snel roterende getande schijven. Materiaal dat tussen de schijven wordt gevoerd (of tussen een roterende en een stationaire schijf) wordt fijngemalen door impact- en wrijvingskrachten. De deeltjesgrootte wordt gecontroleerd door de opening tussen de schijven, het schijfontwerp en vaak een luchtclassificatiesysteem dat fijnere deeltjes scheidt van grovere, waarbij de laatste worden teruggevoerd voor verdere vermaling.

- Cryogene vermaling: Voor sommige taaie of elastische kunststoffen wordt cryogene vermaling toegepast. Het materiaal wordt gekoeld met vloeibare stikstof om het bros te maken voordat het in de grinder wordt gevoerd, waardoor het gemakkelijker tot fijn poeder kan worden vermalen.

Outputkenmerken:

- Deeltjesgrootte: Zeer fijn, doorgaans minder dan 1 mm, vaak gemeten in mesh of microns (bijv. 300-800 microns of 35-100 mesh).

- Deeltjevorm: Fijn, poederachtig.

- Uniformiteit: Kan zeer uniform zijn, vooral met geavanceerde classificatiesystemen.

Veelvoorkomende toepassingen:

- Produceren van poeders voor rotatiegieten.

- Creëren van additieven of vulstoffen voor compounding.

- Productie van masterbatches.

- Toepassingen die een hoog oppervlak vereisen, zoals bepaalde coatingprocessen.

- PVC-verpulvering voor buis- en profielcompounds.

Rumtoo biedt geavanceerde oplossingen voor de productie van fijn poeder met ons Micronise Grinding System.

[Diagram Idee 2: Eenvoudige workflow van een schijfmolenpulverisator (een type kunststofgrinder). Invoer (bijv. gegranuleerd plastic) -> Maalkamer (hogesnelheidsschijven) -> Luchtclassificator/Zeef -> Output (fijn poeder) + Overtollig materiaal terug voor hervermalen]

[TEKSTUELE WEERGAVE VAN DIAGRAM 2]

+---------------------+ +--------------------------+ +-----------------+ +-----------------+

| Gegranuleerd Plastic| ---> | Kunststofgrinder | ---> | Luchtclassificator| --> | Fijn Kunststof |

| (Flakes/Chips) | | (bijv. Hogesnelheidsschijven)| | /Zeef | | Poeder |

+---------------------+ +--------------------------+ +-----------------+ +-----------------+

|

V

[Overtollig materiaal

terug voor hervermalen]

Kunststofgranulator versus Grinder: Belangrijkste Verschillen in één Oogopslag

Het begrijpen van deze verschillen is cruciaal voor het selecteren van de juiste apparatuur:

| Caratteristica | Kunststofgranulator | Kunststofgrinder (Pulverisator/Micronisator) |

|---|---|---|

| Funzione primaria | Grootte-reductie tot flakes/regrind | Grootte-reductie tot fijn poeder |

| Output Deeltjesgrootte | Ongeveer 3mm – 12mm (chips/flakes) | Doorgaans < 1mm (vaak 300-800 microns/poeder) |

| Mechanisme | Snijden/Scheren (messen) | Impact, Wrijving (schijven, hamers, etc.) |

| Invoermateriaal | Grotere kunststofonderdelen, afval, afgekeurde onderdelen, folie | Vaak voorgegranuleerd materiaal, kleinere stukjes |

| Doorvoersnelheid | Over het algemeen hoger voor een gegeven motorvermogen | Over het algemeen lager, energie-intensiever |

| Consumo di energia | Media | Hoger vanwege de vereiste fijnere deeltjesgrootte |

| Typische Toepassing | Creëren van regrind voor hergebruik, voorbewerking | Produceren van poeders voor rotatiegieten, compounding |

| Downstream Proces | Extrusie, spuitgieten, wassen, vermalen | Rotatiegieten, compounding, productie van masterbatches |

[Deze tabel dient als een goede visuele vergelijking, maar een grafiek die de relatieve deeltjesgrootte-output toont zou ook effectief zijn.]

Beste Toepassingen in de Industrie: De Juiste Keuze Maken

Kies een Kunststofgranulator wanneer:

- U omvangrijk kunststofafval, productieresten of afgekeurde onderdelen moet verwerken tot een beheersbare grootte voor hergebruik of verdere verwerking.

- Het einddoel is om regrind te produceren dat direct kan worden teruggevoerd in extrusie- of spuitgietmachines.

La riproduzione non è consentita senza autorizzazioneGranulatore di plastica " Granulatore di plastica contro macinatore: Le differenze e le migliori applicazioni nel settore

Granulatore di plastica

Granulatore di plastica