Granulatory tworzyw sztucznych są naprawdę niezbędnymi maszynami w ekosystemie recyklingu tworzyw sztucznych. Odgrywają one kluczową rolę w przekształcaniu różnych form odpadów z tworzyw sztucznych - od butelek i pojemników po większe pozostałości przemysłowe - w cenne materiały wielokrotnego użytku, znane jako "materiały mielące" lub "płatki". Te przetworzone materiały można następnie ponownie wprowadzić do procesu produkcyjnego, znacznie zmniejszając zapotrzebowanie na nowe (pierwotne) tworzywa sztuczne i przyczyniając się do bardziej zrównoważonej przyszłości. Niniejszy artykuł zawiera kompleksowy przewodnik po technologii Granulatory tworzyw sztucznychObejmują one zasady działania, różne typy, główne czynniki wpływające na szybkość granulacji, specyfikacje granulacji na mokro oraz niezbędne porady dotyczące prawidłowego użytkowania i konserwacji. Naszym celem jest zapewnienie jasnego zrozumienia tych kluczowych maszyn.

Jak działają granulatory tworzyw sztucznych

Zasadniczo praca Granulatory tworzyw sztucznych zgodnie z prostą, ale niezwykle skuteczną zasadą. Wyobraź sobie zestaw ostrych noży tnących, bezpiecznie zamontowanych na szybko obracającym się wirniku, który szybko obraca się w solidnej komorze cięcia. W komorze tej znajdują się również noże stacjonarne. Gdy odpady z tworzyw sztucznych są podawane do granulatora (zwykle przez lej zasypowy), dynamiczna interakcja między obracającymi się i stacjonarnymi nożami zapewnia, że tworzywo sztuczne jest skutecznie rozdrabniane, siekane i cięte na coraz mniejsze kawałki. U podstawy komory tnącej znajduje się sito z precyzyjnie odmierzonymi otworami. Gdy cząstki plastiku są wystarczająco zmniejszone, aby przejść przez otwory sita, są one wyrzucane w postaci jednolitego mielenia lub płatków, gotowe do następnego etapu recyklingu lub ponownego przetwarzania. Większe kawałki pozostają w komorze i są dalej redukowane, aż spełnią wymagania dotyczące rozmiaru.

Rodzaje granulatorów tworzyw sztucznych

Chociaż podstawowa koncepcja cięcia jest spójna w większości modeli Granulatory tworzyw sztucznychOpracowano różne konstrukcje, aby sprostać specyficznym materiałom, przepustowości i warunkom operacyjnym. Trzy główne typy, z którymi często można się spotkać to:

- Podwójne cięcie nożycowe (lub podwójne cięcie pod kątem): Ta zaawansowana konstrukcja obejmuje ostrza wirnika i stojana, które biegną równolegle, ale są lekko nachylone, tworząc prawdziwy ruch ścinający. Ta precyzyjna konfiguracja zapewnia stałą szczelinę cięcia na całej długości ostrzy. Korzyści są liczne: mniejsze wytwarzanie ciepła podczas pracy, minimalne zużycie energii, czystsze i bardziej jednolite cięcie z mniejszą ilością drobnych cząstek (cząstek podobnych do pyłu) i często niższy poziom hałasu podczas pracy.

- Wirnik typu Chevron lub V: W tej popularnej konstrukcji łopatki wirnika są ułożone w charakterystyczny wzór w kształcie litery "V" lub szewronu. Ta inteligentna konfiguracja stale przyciąga tworzywo sztuczne w kierunku środka wirnika, nawet gdy łopatki zaczynają się stępiać. Sprawia to, że rotor typu V jest szczególnie skuteczny w przypadku wydajnego przetwarzania grubszych lub bardziej wytrzymałych części z tworzyw sztucznych i pustych przedmiotów, ponieważ zapobiega "jeżdżeniu" materiału po łopatkach.

- Wirnik spiralny (lub wirnik rozproszony): Z ostrzami ułożonymi spiralnie lub naprzemiennie wokół zamkniętego lub półzamkniętego wirnika, ten typ został zaprojektowany z myślą o wytrzymałości. Naprzemienne cięcie rozkłada siłę cięcia, dzięki czemu jest wyjątkowo wytrzymałe i dobrze nadaje się do obróbki szczególnie grubych, gęstych części z tworzyw sztucznych lub części o dużym przekroju poprzecznym. Są one często wybierane do zastosowań wymagających dużej przepustowości trudnych w obróbce materiałów.

Czynniki wpływające na prędkość i wydajność granulatorów tworzyw sztucznych

Kilka powiązanych ze sobą czynników znacząco wpływa na szybkość, przepustowość i ogólną wydajność, z jaką Granulator tworzyw sztucznych może przetwarzać odpady z tworzyw sztucznych:

- Rodzaj materiału: Wewnętrzne właściwości przetwarzanego tworzywa sztucznego mają ogromne znaczenie. Miękkie, bardziej giętkie tworzywa sztuczne, takie jak polietylen (PE) i polipropylen (PP) są generalnie łatwiejsze i szybsze do cięcia. Z kolei twardsze, sztywniejsze tworzywa konstrukcyjne, takie jak akrylonitryl-butadien-styren (ABS), nylon (poliamid - PA) i poliwęglan (PC) wymagają większej mocy cięcia i mogą być przetwarzane wolniej. Kruche tworzywa sztuczne mogą odpryskiwać, tworząc więcej drobnych cząstek, podczas gdy materiały elastomerowe są trudne do uchwycenia i czystego cięcia.

- Rozmiar i konstrukcja komory tnącej i noży: Większa komora tnąca może obsłużyć większą ilość plastiku w danym momencie. Podobnie, dłuższe ostrza zapewniają większy obszar cięcia. Ogólna geometria komory i rozmieszczenie ostrzy również odgrywają kluczową rolę w przepływie materiału i jego prezentacji na krawędziach tnących.

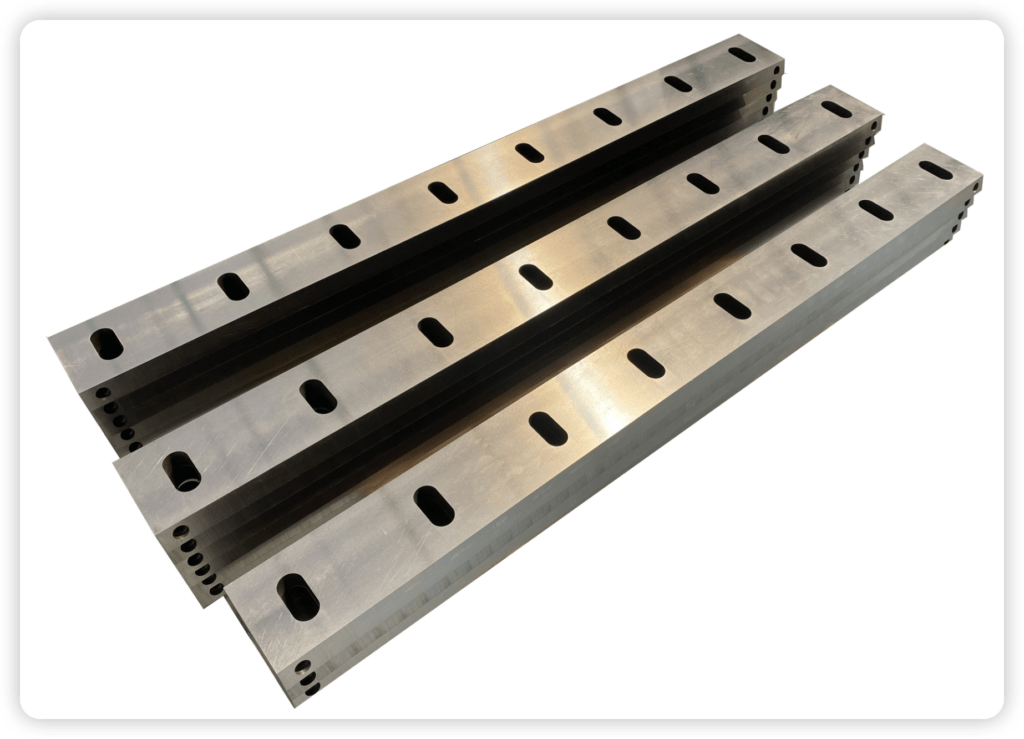

- Jakość i materiał noży: Nie można tego wystarczająco podkreślić. Wysokiej jakości ostrza, zazwyczaj wykonane z trwałej, odpornej na zużycie stali narzędziowej, takiej jak D2 / SKD11, są absolutnie niezbędne do wydajnego, spójnego cięcia i dłuższej żywotności. Ostre, dobrze utrzymane ostrza wymagają mniej energii i zapewniają lepszą jakość mielenia.

- Liczba ostrzy (wirnik i stojan): Ogólnie rzecz biorąc, większa liczba noży (zarówno na wirniku, jak i stacjonarnych nożach stojana) przekłada się na większą liczbę cięć na obrót, co prowadzi do szybszej granulacji i potencjalnie drobniejszego mielenia. Optymalna liczba noży jest jednak zależna od konstrukcji urządzenia. Granulator tworzyw sztucznych i przetwarzanego materiału; zbyt duża liczba ostrzy może czasami prowadzić do zablokowania niektórych materiałów.

- Moc silnika elektrycznego: Mocniejszy silnik elektryczny zapewnia większy moment obrotowy, pozwalając wirnikowi obracać się szybciej i utrzymywać prędkość nawet pod dużym obciążeniem. Ma to bezpośredni wpływ na wydajność cięcia i zdolność maszyny do pracy z twardszymi materiałami lub wyższymi prędkościami posuwu.

- Rozmiar sita (średnica otworów): Rozmiar otworów w sicie wyjściowym określa ostateczny rozmiar mielonego materiału. Mniejsze otwory sita pozwalają uzyskać drobniejszy materiał mielący, który może być potrzebny do określonych zastosowań, ale oznacza to również, że materiał pozostaje dłużej w komorze cięcia, zmniejszając ogólną przepustowość. I odwrotnie, większe otwory sita pozwalają na szybsze przetwarzanie, ale skutkują grubszymi cząstkami.

Granulatory tworzyw sztucznych na mokro

Mokry Granulatory tworzyw sztucznychjak sama nazwa wskazuje, integrują system wprowadzania wody bezpośrednio do komory cięcia podczas pracy, zwykle za pomocą strategicznie rozmieszczonych dysz wodnych lub węży. Ten pozornie prosty dodatek oferuje kilka ważnych korzyści:

- Częściowe czyszczenie: Przepływająca woda pomaga zmyć zanieczyszczenia powierzchniowe, takie jak brud, piasek i papierowe etykiety, z tworzywa sztucznego, jednocześnie zmniejszając jego rozmiar. Może to być szczególnie przydatne jako etap wstępnego czyszczenia w większej linii myjącej.

- Smarowanie i chłodzenie: Woda działa jako skuteczny środek smarny między krawędziami tnącymi ostrzy, zmniejszając tarcie. To z kolei minimalizuje gromadzenie się ciepła w komorze cięcia, co ma kluczowe znaczenie przy przetwarzaniu wrażliwych na ciepło tworzyw sztucznych, które w przeciwnym razie mogłyby się stopić lub ulec degradacji.

- Zmniejszone zużycie noża i tłumienie pyłu: Połączenie smarowania i chłodzenia znacznie zmniejsza stopień zużycia ostrzy, wydłuża ich żywotność i zmniejsza częstotliwość konserwacji. Co więcej, woda pomaga tłumić unoszące się cząsteczki pyłu, zapewniając czystsze i bezpieczniejsze środowisko pracy.

Ze względu na te zalety, mokre Granulatory tworzyw sztucznych Często stosowane w zintegrowanych liniach myjących do folii z tworzyw sztucznych i twardych tworzyw sztucznych, gdzie czyszczenie i redukcja rozmiaru odbywają się jednocześnie.

Prawidłowe użytkowanie granulatorów tworzyw sztucznych: Najlepsze praktyki w zakresie bezpieczeństwa i wydajności

Aby zapewnić bezpieczne, wydajne i długotrwałe działanie urządzenia Granulator tworzyw sztucznych Gwarancja, przestrzeganie najlepszych praktyk jest niezbędne. Weź pod uwagę te ważne wytyczne:

- Kontrole przed użyciem: Przed uruchomieniem granulatora należy zawsze upewnić się, że komora cięcia jest pusta. Granulator należy włączyć *przed* podaniem tworzywa sztucznego, aby mógł osiągnąć pełną prędkość.

- Kontrolowana dostawa: Materiał należy podawać ze stałą prędkością. Unikaj przeciążania lub "dławienia" podawanego materiału. W przypadku bardzo dużych lub nieporęcznych przedmiotów lepszym pierwszym krokiem może być rozdrabniacz. Unikaj podawania kawałków lub materiałów przekraczających pojemność urządzenia.

- Czujność w firmie: Wszelkie ciała obce (zwłaszcza metale i kamienie) należy trzymać z dala od wsadu. Regularnie opróżniaj pojemnik do mielenia, aby uniknąć zatkania systemu.

- Wyłączenie systemu: W przypadku korzystania z systemu odciągowego (dmuchawy) należy zatrzymać granulator *przed* zatrzymaniem systemu odciągowego. Wyczyść granulator, uruchamiając go na krótko na pusto przed całkowitym wyłączeniem.

- Opieka ogólna: Regularnie sprawdzaj ostrza i obracaj ekran (jeśli dotyczy), aby wydłużyć jego żywotność.

Konserwacja: Utrzymanie granulatora tworzyw sztucznych w jak najlepszym stanie

Konsekwentna, proaktywna konserwacja jest absolutnie niezbędna do przedłużenia żywotności urządzenia. Granulator tworzyw sztucznychzapewniając optymalną wydajność i zapobiegając kosztownym, nieplanowanym przestojom i naprawom. Kluczowe zadania konserwacyjne obejmują:

- Pielęgnacja noży - serce maszyny: Regularnie sprawdzaj, ostrz i obracaj łopatki wirnika i stojana. Utrzymuj prawidłowy odstęp między łopatkami zgodnie ze specyfikacjami producenta. Ostre, odpowiednio wyregulowane łopatki są kluczem do wydajności.

- Zapobieganie uszkodzeniom spowodowanym przez zanieczyszczenia: Komorę cięcia należy starannie utrzymywać w stanie wolnym od ciał obcych. Jeśli zanieczyszczenia stanowią powtarzający się problem, należy rozważyć zastosowanie separatorów magnetycznych lub wstępnego sortowania.

- Zdrowie sita i pomieszczenia: Regularnie sprawdzaj i czyść filtr wyjściowy, aby zapobiec jego zatkaniu, co może prowadzić do zakleszczenia, przegrzania i spalenia silnika.

- Integralność mechaniczna: Należy przestrzegać harmonogramu smarowania silnika i łożysk. Regularnie sprawdzaj napięcie i stan paska napędowego. Okresowo sprawdzaj dokręcenie wszystkich elementów złącznych.

Dzięki tym wskazówkom dotyczącym zasad, typów, właściwego użytkowania i dokładnej konserwacji Granulator tworzyw sztucznych-Dzięki temu można skutecznie wykorzystać tę niezbędną technologię do optymalizacji operacji recyklingu tworzyw sztucznych, zwiększenia wartości materiałów i przyczynienia się do gospodarki o obiegu zamkniętym.

Granulator do profili okiennych i drzwiowych z PVC | Przetwornica profili z uPVC do recyklingu

Granulator do profili okiennych i drzwiowych z PVC | Przetwornica profili z uPVC do recyklingu Granulatory do twardych tworzyw sztucznych

Granulatory do twardych tworzyw sztucznych