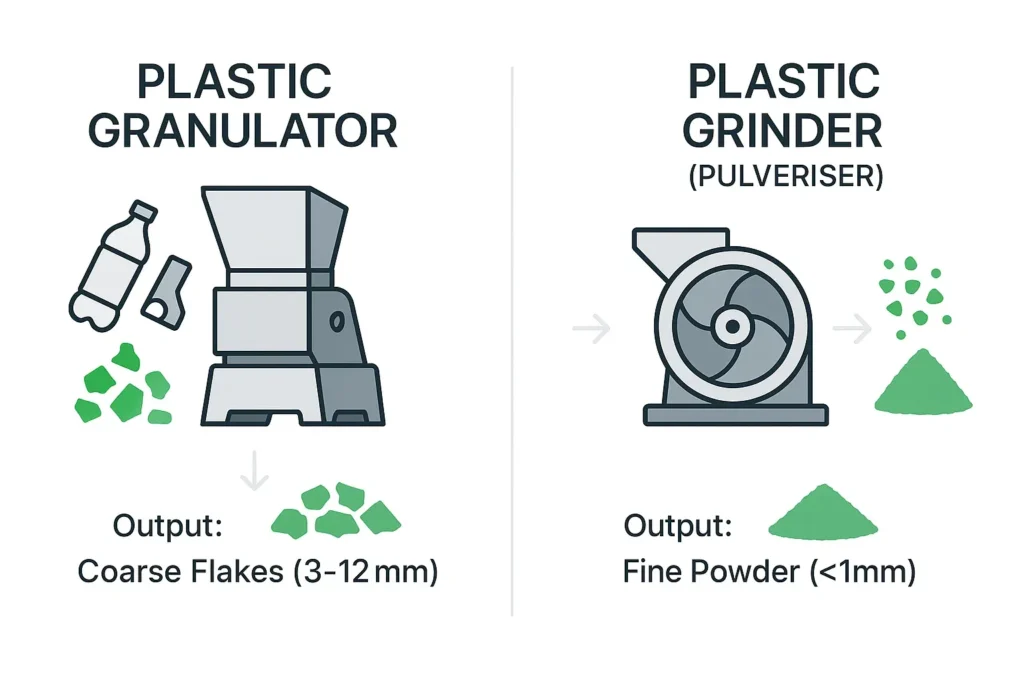

Wybór między granulatorem a mielnikiem (lub młynem) jest kluczową decyzją w przetwarzaniu plastik, która bezpośrednio wpływa na efektywność, koszty energii i jakość końcowego produktu. Chociaż obie maszyny zmniejszają materiał, ich zasady działania, wyjście i zastosowania są fundamentalnie różne. Niepoprawny wybór prowadzi do nadmiernego zużycia energii, suboptymalnej jakości materiału i zatrzymania produkcji. Ta przewodnik jest dedykowana inżynierom, menedżerom produkcji i kupcom z branży recyklingu i przetwarzania plastik. Analizujemy różnice techniczne, abyś mógł podjąć świadomą decyzję, która idealnie odpowiada Twoim wymogom procesowym. U nas pomagamy naszym klientom codziennie w wyborze odpowiedniego sprzętu. Granulator to maszyna zaprojektowana do cięcia większych kawałków plastiku, takich jak odpady produkcyjne, butelki, profile lub folie, na małe, jednolite cząstki. Te cząstki nazywane są "regrindem" lub "łuskami" i są bezpośrednio gotowe do ponownego użycia w procesach produkcyjnych.

Kernprincipes van een Granulator: Rumtoo Machine Mechanisme:

Czym jest granulator tworzyw sztucznych?

A granulator tworzyw sztucznych Granulator działa jak solidna sekiera. Obrotowe noże na wirniku tną materiał o stałe, stałe noże w komorze tnącej. Outputcontrole: Prześwitywaną siatką pod komorą tnącą określana jest maksymalna wielkość końcowego produktu. Materiał krąży w komorze, aż do momentu, gdy jest wystarczająco mały, aby przejść przez otwory w siatce.

Eindproduct:

- Wyjście to względnie jednolite granulaty (łuski), zazwyczaj o wymiarach między 3 mm a 12 mm, o nieregularnym, kątowym kształcie. Typische Toepassingen:

- Granulatory są koniowymi w redukcji objętości i tworzeniu materiału do ponownego użycia. Są głównie używane do: Bezpośredniego przetwarzania odpadów produkcyjnych (np. odpadów z wtryskiwania, odrzuconych części) do ponownego użycia w procesach wtryskiwania lub ekstrudowania.

- Przedredukcji materiału w dużej linii recyklingowej przed wysłaniem go do instalacji myjącej. Redukcji objętości długich i grubych odpadów w celu obniżenia kosztów transportu i magazynowania.

Standaard Kunststofgranulatoren

Dla efektywnego zmniejszania odpadów plastikowych do wysokiej jakości regrindu. Nasze granulatory są projektowane z myślą o trwałości i łatwości konserwacji, idealne do bezpośredniego włączenia do Twojej linii produkcyjnej.

- Zobacz Modele i Specyfikacje

- Co to jest Mielnik (Grinder)?

- Chociaż termin "grinder" czasami jest używany, poprawna nazwa techniczna to

pulwerisator

micronisator

. Ta maszyna ma zupełnie inne zastosowanie: mielienie plastiku (zwykle już przedgranulowanego) na bardzo drobny proszek.Kernprincipes van een Pulverisator:

Zamiast tnąć, mielnik działa poprzez uderzenie i tarcie. Najczęściej używanym typem jest młyn wałkowy, gdzie materiał jest rozgniatany między jedną lub dwoma bardzo szybko obrotowymi, zębionymi wałkami. Gęstość proszku jest dokładnie regulowana przez odległość między wałkami, projekt wałków i często system klasyfikacji powietrzem, który oddziela końcowy produkt. lub Wyjście to drobny, swobodnie przepływający proszek, zazwyczaj mniejszy niż 1 mm (1000 mikron), często określany w "mesh" lub mikron (np. 300-800 mikron).Mielniki są specjalistycznymi maszynami, które są potrzebne, gdy końcowy produkt ma być proszkiem. Najważniejsze zastosowania to: Produkcja proszku plastikowego do rotacja golenia

(rotomolding), procesu, w którym proszek jest topiony w formie.

- Wyjście to względnie jednolite granulaty (łuski), zazwyczaj o wymiarach między 3 mm a 12 mm, o nieregularnym, kątowym kształcie. Tworzenie drobnych dodatków lub wypełniaczy do procesów kompozycyjnych.

- Granulatory są koniowymi w redukcji objętości i tworzeniu materiału do ponownego użycia. Są głównie używane do: Produkcja masterbatchów i PVC-compounds do rur i profili.

- Przedredukcji materiału w dużej linii recyklingowej przed wysłaniem go do instalacji myjącej. PVC Verpulvermachine / Micronisator

Standaard Kunststofgranulatoren

Transformuj granulaty plastikowe w drobny, jednolity proszek za pomocą naszych zaawansowanych mielników. Idealne do rotacja golenia, kompozycji i innych zastosowań wymagających precyzyjnej wielkości cząstek.

- Odkryj Nasze Systemy Granulator vs. Grinder: Bezpośrednia Porównanie Poniższa tabela przedstawia główne różnice techniczne i operacyjne.

- Kunststof Pulverisator (Grinder)

- Cięcie do flakes/regrindu

Proszek (zwykle < 1mm / 1000 mikron)

Zasada działania

| Cecha | Granulator tworzyw sztucznych | Tnie/szarpie (noże) |

|---|---|---|

| Podstawowa funkcja | Uderzenie/tarcie/rozgniatanie (wałki/młoty) | Typowy materiał wejściowy |

| Duże elementy plastikowe, odpady, folia | Przedgranulowany materiał (łuski) | Wysoki (wymaga dużo energii do produkcji proszku) |

| Zastosowanie wyjścia | Bezpośrednie ponowne użycie (wtryskiwanie, ekstrudowanie) | Zastosowania specjalistyczne (rotacja golenia, kompozycja) |

| Przewodnik Decyzji dla Profesjonalistów | Użyj tej listy kontrolnej, aby szybko zidentyfikować odpowiednią maszynę: | Kiedy wybierasz GRANULATOR? |

| Zużycie energii | Średnia | Hoog (vereist veel energie om poeder te maken) |

| Toepassing Output | Direct hergebruik (spuitgieten, extrusie) | Gespecialiseerde processen (rotatiegieten, compounding) |

Beslissingsgids voor Professionals

Gebruik deze checklist om snel de juiste machine te identificeren:

Wanneer kiest u voor een GRANULATOR?

- Cel jest: Redukcja objętości odpadów i bezpośrednie przetwarzanie ich w istniejących maszynach (spawanie, extrudowanie).

- Twoje surowce to: Duże, grube elementy, odlewy, butelki, lub gruba folia.

- Twoje wyjście to: Jednorodne cząstki o wielkości kilku milimetrów (regrind).

Kiedy PULWERYZATOR (PRZEMIELNIK) to najlepszy wybór?

- Cel jest: Produkcja drobnego proszku jako końcowego produktu dla specyficznego procesu.

- Twoje surowce to: Zwykle już zmniejszone materiały (granulat).

- Twoje wyjście to: Proszek o ściśle określonej, bardzo drobnej wielkości cząstek (mierzony w mikronach lub siatce).

Dwustopniowe Rozwiązanie: Granulator + Pulweryzator

W wielu przypadkach te maszyny współpracują. Granulator wykonuje pierwszą, grubą redukcję. Powstały granulat jest następnie dostarczany do pulweryzatora na drobną redukcję do proszku. Jest to najbardziej energooszczędna metoda przekształcenia dużego odpadu w drobny proszek.

Podsumowanie: Odpowiednia Maszyna na Odpowiednią Zadanie

Różnica między granulatorem plastikowym a przemiałnikiem (pulweryzatorem) jest jasna: granulator snuje materiał na odzyskane płatki, podczas gdy przemiałnik przemiałuje go na drobny proszek do specjalistycznych zastosowań. Wybór zależy całkowicie od pożądanego końcowego produktu i procesu dalszej obróbki.

Wybierając odpowiednią technologię, optymalizujesz nie tylko przepływ materiałów, ale także obniżasz koszty operacyjne i zwiększasz wartość odzyskanych materiałów. Granulator jest początkiem wielu cykli recyklingu; przemiałnik to klucz do wysokiej jakości zastosowań proszkowych.

Granulator do profili okiennych i drzwiowych z PVC | Przetwornica profili z uPVC do recyklingu

Granulator do profili okiennych i drzwiowych z PVC | Przetwornica profili z uPVC do recyklingu Granulatory do twardych tworzyw sztucznych

Granulatory do twardych tworzyw sztucznych